Perancangan Turbin Gas Berbahan Bakar Biogas

- 1. 1

- 2. 2

- 3. 3

- 4. 4

- 5. 5

- 6. 6 Lampiran A-1 : Tabel Propertis Gas Ideal

- 7. 7 PERANCANGAN MIKRO GAS TURBIN BERBAHAN BAKAR BIOGAS Selly Riansyah, Sudarman, Heni Hendaryati Jurusan Teknik Mesin Fakultas Teknik Universitas Muhammadiyah Malang Jl. Raya Tlogomas No. 246 Telp. (0341) 464318-128 Fax. (0341) 460782 Malang 65144 ABSTRAK Pembangkit energi skala mikro banyak dibutuhkan untuk lingkungan pedesaan, lingkungan kantor skala kecil dan perumahan. Pembangkit energi skala kecil dan perumahan.pembangkit energi skala mikro, diantaranya Turbin Mikro Hidro, Turbin Uap Mikro dan Turbin Gas Mikro (MGT). Pembangkit energi skala mikro memiliki keunggulan, diantaranya biaya pemeliharaan dan operasi yang rendah, pengoperasian yang mudah, dan bersifat mobile (Mursyid, 2012). Micro gas turbine pada perancangan ini menggunakan bahan bakar biogas yang dihasilkan dari fermentasi kotoran hewan (Sapi) dimana turbin dan kompresor yang digunakan adalah unit turbocharge engine diesel.Turbocharger yang digunakan dirakit dengan beberapa komponen pendukung yaitu ruang bakar dan sistem pengapian. Menggunakan ruang bakar tipe tubular dan dihitung berdasarkan kapasitas turbocharge yang digunakan, sehingga diharapkan menghasilkan siklus kerja turbin yang optimal dan dapat digunakan untuk memutar generator listrik. Pembangkit listrik Micro Gas Turbine (MGT) berbahan bakar biogas pada perancangan ini bertujuan untuk menghasilkan daya 20 kW.. Konsentrasi gas metan dalam biogas sebesar 62,5%, dengan panjang ruang bakar 240 mm,, diameter 98,7 mm dan diameter liner 86 mm. Dari hasil perhitungan didapat laju aliran bahan bakar 0,0166 kg bb/s dan efisensi siklus sebesar 73,82%. Katakunci : Micro Gas Turbine, Biogas. I. PENDAHULUAN Pembangkit energi skala mikro banyak dibutuhkan untuk lingkungan pedesaan, lingkungan kantor skala kecil dan perumahan. Pembangkit energi skala kecil dan perumahan.pembangkit energi skala mikro, diantaranya Turbin Mikro Hidro, Turbin Uap Mikro dan Turbin Gas Mikro (MGT). Pembangkit energi skala mikro memiliki keunggulan, diantaranya biaya pemeliharaan dan operasi yang rendah, pengoperasian yang mudah, dan bersifat mobile (Mursyid, 2012). Turbin gas mikro didefinisikan sebagai pembangkit energi yang menghasilkan daya dibawah 200 kiloWatt (Jong Joon Lee, 2007). Dalam satu dekade terakhir, MGT telah diproyeksikan sebagai salah satu sistem pembangkit daya maupun termal yang prospektif, baik secara teknis, dimensi, biaya, maupun aspek lingkungan (W.P.J Visser, 2011). Tubin Gas Mikro adalah prototype dari Turbine Gas skala mikro yang berbahan bakar biogas dan dapat menghasilkan daya sekitar 20 kiloWatt (kW). Dalam perancangan sebuah turbin gas diperlukan perhitungan dan penelitian terkait dengan turbin, kompresor, dan ruang bakar serta komponen pendukung lainnya. Proses kerja dari MGT adalah sama dengan proses kerja turbin gas pada umumnya seperti yang terlihat pada gambar II.8. dimulai dari udara yang dihisap ke dalam inlet house kompresor. Udara yang telah termampatkan dan bertekanan tinggi tersebut dialirkan ke dalam ruang bakar (combustion chamber). Ruang bakar pada MGT berbeda pada turbin gas pada umumnya dimana ruang bakar tidak sejajar pada poros turbin dan kompresor seperti terlihat pada gambar II.9. Ruang bakar MGT dibuat terpisah dari kesatuan unit turbocharge atau tidak sejajar sumbu poros. Didalam ruang bakar tersebut fluida kerja dicampur dengan bahan bakar yang berupa biogas dengan asumsi komposisi 62,5% CH4 dan 37,5% CO2. Adapun komponen utamanya adalah sebagai berikut : 1. Kompresor 2. Ruang Bakar 3. Turbin

- 8. 8 Gambar 1 : Skema siklus turbin gas II. Metode Perancangan Gambar 2 : Flow chart perancangan III. ANALISA TERMODINAMIKA Berdasarkan data-data survey yang diperoleh, diketahui: 1. Suhu udara (suhu masuk kompressor) 27 °C 2. Tekanan atmosfer 1,01325 bar 3. Temperatur masuk turbin 970°C (merujuk pada ketahanan material menahan temperature, tegangan dan umur pakai turbocharge yang digunakan) Gambar 3 :Diagram T-S siklus Brayton ideal dan actual Harga perbandingan tekanan (rp) dihitung dengan rp optimum. Hal ini dimaksudkan untuk mendapatkan kerja maksimum. rp optimum dapat dicari dengan rumus: (rp) optimum = ( 푇3 푇1 ) 푘 2(푘−1) Jadi: T1 = 27 °C = 300 K T3 = 970 °C = 1.243 K k = 1,4 Maka: (rp) optimum = ( 1243 300 ) 1,4 2(1,4−1) = 12 1. Kerja kompresor ideal Keja kompresor ideal dapat dicari dengan rumus: kideal w = (h2 –h1) kJ/kg Dengan menggunakan tabel udara untuk T1 = 300 K pada tabel udara T1 = 300 K pada lampiran 1, maka diperoleh: T1 = 300 K h1 = 300,19 kJ/kg Pr1 = 1,3860 Pr2 = 푃2 푃1 푃푟1 = 12 . 1,3860 = 16,632 Temperatur output kompresor mikro turbin adalah 45 °C (lit 3 hal 44 UI). h2 dan T2 dapat dicari dengan cara interpolasi dari tabel pada lampiran 1, sehingga diperoleh: h2 = 318,28 T2 = 318

- 9. 9 Maka: kideal w = (h2 –h1) kJ/kg = (318,28 – 300,19) kJ/kg = 18,09 kJ/kg.°K 2. Panas ideal yang dibutuhkan Panas ideal yang disuplay oleh ruang bakar dapat dicari dengan rumus: Qin ideal = (h3 – h2) kJ/kg Dimana: T3 = 970 °C = 1243 K, h3 dan Pr3 dapat diketahui dengan menggunakan rumus interpolasi: h3 = 1324,7 kJ/kg Pr3 = 275,075 Qin ideal = (h3 – h2) kJ/kg = (1324,7 – 318,28) kJ/kg = 1006,42 kJ/kg. 3. Kerja Turbin ideal Keja ideal yang dihasilkan oleh turbin dapat dicari dengan rumus: WT ideal = (h3 – h4) kJ/kg Dimana: PR4 = ( 푃4 푃2 ) 푃푟3 = ( 1 12 ) 275,075 = 22,92 h4 dapat dicari dengan cara interpolasi h4 = 684,91 kJ/kg Jadi: WT ideal = (h3 – h4) kJ/kg = (1324,7 – 684,91) kJ/kg = 639,79 kJ/kg 4. Panas yang keluar Qout = (h4 – h1) kJ/kg = (684,91– 300,19) kJ/kg = 384,47kJ/kg 5. Efisiensi termal ideal siklus Hth siklus = 푊푇푖푑푒푎푙−푊푘푖푑푒푎푙 푞푖푛푖푑푒푎푙 = 639,79−18,09 1006,42 = 0,6177 = 61,77% 6. Back work ratio (bwr) Bwr = 푊푘푖푑푒푎푙 푊푇푖푑푒푎푙 = 18,09 639,79 = 0,028 = 2,8 % Ini berarti 2,8 % kerja ideal keluaran turbin digunakan hanya untuk memutar kompresor. Siklus Brayton Aktual Kondisi udara masuk kompresor: 1. Untuk kondisi masuk kompresor keadaan static diperoleh: T1 = 300 K P1 = 1,01325 bar Untuk kondisi masuk kompresor pada keadaan stagnasi berdasarkan gambar 3.2: 푇01 = 푇1 + 퐶푢 2 2. 퐶푝 Dimana: Cu = Kecepatan aliran fluida (m/s) Cu = 152.4 m/dtk……..[lit 2 hal 376] Cp = Panas jenis udara masuk kompresor = 950 + 0,21.T1 (J/kg.K) = 950 + 0,21 (300) = 1,013 kJ/kg.K Sehingga: T01 = 300 + 152,42 2.1013 = 311,463 K Dengan mempergunakan tabel pada lampiran 1, diperoleh: h01 = 311,71 kJ/kg 3.1. Kondisi udara keluar kompresor 1. Untuk kondisi keluar kompresor keadaan statik diperoleh: T2 = 318 K P2 = (rp)optimum . P1 = 12 . 1,01325 bar = 12,159 bar 2. Untuk kondisi keluar kompresor pada keadaan stagnasi berdasarkan pada gambar 3.2. T02 = T2 + 퐶푎 2 2.퐶푝 Dimana: Ca = Kecepatan aliran aksial fluida = 152,4 m/s Cp = 950 + 0,21 T2 Cp = 950 + 0,21 (318) = 1,016 kJ/kg.°K Sehingga: T02 = 318 + 152,42 2.1016,76 = 329,42 K Dengan menggunakan tabel pada lampiran 1, diperoleh: h02 = 318,282 jadi : P02 = P1.( 푇02 푇1 ) 푘 1,4−1 jadi : P02 = 1,01325.( 329,42 300 ) 1,4 1,4−1 = 1,405 bar Kondisi gas melalui turbin 1. Kondisi gas masuk turbin

- 10. 10 T3 = 970 °C = 1243 K (merujuk pada ketahanan material temperature, tegangan dan umur pakai dari turbocharge) 2. Kondisi gas keluar turbin 푇4=푇3.( 1 푟푝 ) 푘−2 푘 =1243.( 112) 1,33−11,33 = 670,97 K Perbandingan tekanan keluar turbin dengan tekanan udara atmosfir pada instalasi turbin gas siklus terbuka adalah 1,1 + 1,2 …[lit 7 hal 37] P4 = 1,1 . P1 = 1,1 . 1,01325 = 1,1145 bar 3.2. Efisiensi kompresor dan turbin Perbandingan tekanan kompresi sebesar 1,38:1 dengan kenaikan temperature udara yang melewati kompresor, T02 – T01 = 329,42 - 311,46 = 17,96 K. Berdasarkan data kompresor garret GT4294 tekanan maksimum kompresor sebesar 1,8409 bar. maka didapat efisiensi isentropic kompresor (ηk) sebesar 95%. Sedangkan untuk efisiensi turbin (ηT) dapat dicari dengan menggunakan rumus: 휂푇= 푙푛[1−휂푘+휂푘( 푃2 푃1) 푘−1 푘] ( 푘−1 푘 )푙푛( 푃1 푃2) Maka diperoleh: 휂푇= 푙푛[1−0,95+0,95( 121,01325) 1,4−11,4] ( 1,4−11,4)푙푛( 121,01325) = 0,680,70 = 0.971 = 97,1% Kerja aktual kompresor: 푊푎푘푡푢푎푙= 푊푘 휂푘 = ℎ02−ℎ01 휂푘 = 318,282−311,710,95 = 6,91 kJ/kg Maka nilai aktual pada keluaran kompresor berdasarkan gambar 3.2 adalah: ℎ02=(ℎ01+푊푘 푎푘푡푢푎푙)푘퐽/푘푔 = 311,71 + 6,91 = 318,62 kJ/kg Kerja aktual turbin : 푊푇 푎푘푡푢푎푙=휂푇.푊푇 푖푑푒푎푙 = 0,95.(h3-h4)kJ/kg = 0,95.( 1328,47 – 684,91)kJ/kg = 864,388 kJ/kg Maka temperatur keluar ruang bakar aktual: 푇3푎= 푊푇푎 퐶푝푔 +푇4 Dimana: 퐶푃푔=950+0,21.푇3 = 950+0,21.1243 = 1211,03 J/kg.K = 1,211 kJ/kg.K 푇3푎= 864,388 1,211+ 670,97 K = 1384,75 K Dengan mempergunakan tabel udara pada lampiran 1, maka diperoleh: h3a = 1497,135 kJ/kg Tekanan aktual di ruang bakar: P3a = P02 (1-ΔPrb) Dimana: ΔPrb = kerugian tekanan pada ruang bakar (0,01 ± 0,02)…[lit 16 hal 55] P3a = P02 (1-ΔPrb) = 1,405 . (1-0,02) = 1,37 bar Temperatur aktual keluar turbin h4a = h3 – WTa = 1328,47 - 864,388 =464,082 kJ/kg, dengan interpolasi pada lampiran 1, diperoleh temperatur aktual keluar turbin T4a = 462,017 K Gambar 4: Proses pembakaran dan rugi tekanan 3.3. Panas aktual yang masuk: Maka berdasarkan gambar 3.5. diperoleh: 푞푖푛= (ℎ3푎−ℎ02푎)푘퐽/푘푔 = (1497,135 - 318,62) = 1178,51 kJ/kg 3.4. Kerja bersih: Wnet = WT aktual – Wk aktual (kJ/kg) = 864,388 - 6,91 = 857,47 kJ/kg 3.5. Rasio kerja balik: Bwr = 푊푘푎푘푡푢푎푙 푊푇푎푘푡푢푎푙 = 6,91864,388 = 0,00799 = 0,799%

- 11. 11 Ini berarti 0,799% kerja aktual keluaran turbin digunakan untuk memutar kompresor. 3.6. Effisien thermal aktual siklus: 휂푡ℎ= 푊푛푒푡 푞푖푛 = 857,47 1178,51 = 0,7275 = 72,75 % VI. PERANCANGAN Ruang bakar merupakan tempat dimana diharapkan terjadi pembakaran sempurna, yaitu reaksi eksotermik antara bahan bakar dan oksidator untuk menghasilkan gas pembakaran pada temperature dan tekanan tertentu. Pada ruang bakar turbin gas dapat terdiri dari beberapa komponen yang dapat mendukung terjadinya proses pembakaran. Beberapa kriteria ruang bakar seperti yang telah dijelaskan pada sub bab 2.5 bagian ruang bakar, dapat dipakai sebagai perbandingan dalam merencanakan sebuah instalasi ruang bakar. Adapun tipe ruang bakar yang dipilih dalam perencanaan ini adalah tipe single can (TUBULAR). 4.1. Selubung (Casing) Ruang Bakar Selubung adalah lapisan terluar dari ruang bakar, sehingga berhubungan langsung dengan udara sekitar. Dimana diantara selubung dan liner terdapat aliran udara yang berfungsi mendinginkan liner. mu adalah laju aliran massa total udara total dikurangi dengan laju aliran massa udara untuk pendinginan, yaitu 15% dari total laju aliran massa udara dari hasil kompresi- [lit. 12 hal. 161] Laju aliran massa udara untuk proses pendinginan: mudara pendinginan = 15% . mu = 15% . 0.257 kg/s = 0,0385 kg/s Sehingga diperoleh: mu RB = (mu - mudara pendinginan) kg/s = (0.257 – 0,0385) kg/s = 0,2185 kg/s Berdasarkan kondisi yang telah dicari pada perhitungan termodinamika diatas diperoleh: h02a = 320,47 kJ/kg dengan cara interpolasi dari lampiran 1 diperoleh : T02a = 320,18 K P02a = 1,405 bar Δ푃푂2푎−3푎 푞푟푒푓 =37 (lihat lampiran 2) Δ푃푂2푎−2푎 푃푂2푎 =0,07 (untuk jenis tubular) Maka diperoleh: 퐴푟푒푓 = 푅 2( 푚푢푅퐵.푇푂2푎 0,5 푃표2푎) 2Δ푃푂2푎−3푎 푞푟푒푓 ( Δ푃푂2푎−푇3푎 푃푂2푎 ) −1]0,5(푚2) 퐴푟푒푓 =[ 2872( 0,2185 .320,180,5 1,405 .10 5) 2 .37(0,07)−1] 0,5 = 0.00766 m2 1.1.1. Diameter Selubung Ruang Bakar (Dref) Besarnya diameter selubung ruang bakar Dref seperti yang terlihat pada gambar 4.2. dapat dicari dengan persamaan: 퐴푟푒푓= 휋 4 퐷푟푒푓 2 퐷푟푒푓=(4 퐴푟푒푓 휋 ) 0,5 =(40.00766 휋 ) 0,5 = 0,0987 m 4.2. Tabung Api Ruang Bakar (Liner) 4.2.1. Luas Penampang Tabung Api Luas penampang tabung api ruang bakar seperti yang ditunjukan pada gambar 4.3. dapat dicari dengan menggunakan rumus: AL = kopt . Aref ………….[lit.9 hal 112] Dimana: AL = Luas penampang tabung api (Liner) [m2] Aref = Luas penampang selubung (Casing) ruang bakar [m2] kopt = Rasio antara luas penampang tabung api (liner) dengan luas penampang selubung (Casing) nilai kopt dapat dicari dengan dicari dengan cara: 푘표푝푡=1−[ [(1−푚푠푛)2−휆 Δ푃푂2푎−3푎 푞푟푒푓 −푟2휆 ] 13 Dimana: msn = Rasio antara laju aliran udara memasuki moncong dengan total laju aliran udara di ruang bakar 휆 = Koefisien tekanan yang hilang r = radius, rasio antara luas selubung dengan luas aliran masuk ruang bakar Δ푃푂2푎−2푎 푞푟푒푓 = Referensi tekanan dinamik (lihat lampiran 2 untuk jenis tubular) Untuk parameter diatas ditentukan, msn = 0,12, 휆 = 0,5, r = 6, (lit. 9 hal 112) dan Δ푃푂2푎−2푎 푞푟푒푓 =37 (lihat lampiran 2) Maka diperoleh:

- 12. 12 푘표푝푡=1−[ (1−0,12)2−0,537− 62 . 0,5] 13 = 1 - [ 0,27419] 13 = 1 – 0,24 = 0,756 Jadi luas penampang tabung api (Liner) adalah: 퐴퐿= 푘표푝푡 .퐴푟푒푓 = 0,756 . 0.000766 m2 = 0,00579 m2 4.2.2. Diameter Tabung Api Diameter tabung api adalah: DL = (4 퐴퐿 휋 ) 0,5 = (40,000579 휋 ) 0,5 = 0,086 m 4.2.3. Panjang Tabung Api Ruang Bakar (LL) 퐿퐿= 퐷퐿(퐴푂 Δ푃퐿 푞푟푒푓 푙푛 11−푃퐹 ) −1…[lit 9 hal 148] Dimana: DL = Diameter tabung api (Liner) [m] LL = Panjang tabung api (Liner) [m] AO = 0,07 untuk jenis tubular…[lit 9 hal 148] Δ푃퐿 푞푟푒푓 =37 untuk jenis tubular (lihat lampiran 2) PF = Pattern Factor Untuk PF dapat dicari dengan jalan: 푃퐹= 푇푚푎푥−푇3푚푒푎푛 푇3푚푒푎푛−푇2푚푒푎푛 ………[lit 7 hal 103] Dimana: Untuk temperature maksimum yang terjadi pada ruang bakar berdasarkan [lit 16 hal 229] adalah berkisar 110% dari temperatur gas hasil pembakaran, sehingga diperoleh Tmax = T3a . 110% = 1384,135 K . 110% = 1522,135 K. Maka: T3mean = 푇푚푎푥−푇32 = 1522,135 + 12432 = 1382,56 K T2mean = 푇푂2푎−푇푂12 = 329,42+ 311,463 2 = 320,441 Maka: PF = ( 1522,135−1385,4631385,463−320,28) = 0,128 Sehingga diperoleh panjang tabung api (Liner) LL = 0,086 (0,07.37.푙푛 11−0,128) −1 = 0,086 (0,354)-`1 = 0,24 m 4.2.4. Tebal Dinding Tabung Liner (Liner) Untuk menentukan tebal dari tabung api perlu ditentukan terlebih dahulu gaya yang bekerja pada transition piece, yaitu bagian yang mengarahkan gas keluaran hasil pembakaran menuju seksi turbin yang juga bertindak sebagai nozzle turbin. Gaya yang bekerja pada transition piece (Fe) dapat dicari dengan persamaan: 퐹푒 퐴퐿푃4푎 =2[( 2 푘+1) 1(푘−1)] 푃3푎 푃1−1 .[lit 7 hal 208] 퐹푒 0,00579 .1,1145.105=2.[( 21,33+1 ) 1(1,33−1) ] 1,37.1051,01325.105−1 Fe = 286 N Dengan diketahui gaya yang bekerja, maka ketebalan dinding dari ruang bakar dapat dicari dengan persamaan: 푃= 퐹 퐴 푁/푚2 Dimana: P adalah tekanan/tegangan (N/m2) F adalah gaya yang bekerja dari gas hasil pembakaran yang diperoleh dari data diatas sebesar 286 N A adalah luas dari liner luar dikurangi luas liner dalam (m2) Material yang dipakai pada tabung api (liner) adalah Stainless steels Tipe AISI 310, sama dengan material yang digunakan untuk bagian yang mengarahkan gas hasil pembakaran (transition piece). Berdasarkan data yang diperoleh pada lampiran 7, diperoleh tegangan regangan yang diizinkan untuk material diatas adalah 655 MPa. Maka: 655.106 N/m2 = 286 N 퐴 A = 4,36 . 10-7 m2 A = 휋/4 (DLo – DL)2 4,36 . 10-7 = 휋/4 (DLo – 0,086)2 0,000743 = DL,o – 0,086 DLo = 0,0867 m Maka tebal dari tabung api (liner) adalah (DL,0 – DL)/2 = (0,0867-0,086)/2 = 0,00035 m = 0,35 mm 4.3. Analisa Aliran Fluida Zona Daerah Pembakaran 4.3.1. Primary Zone Pada daerah ini sekitar 28% dari total udara hasil kompresi disuplaikan ke sekeliling aliran bahan

- 13. 13 bakar untuk proses pembakaran [lit 2 hal 34].laju aliran massa udara pada daerah primary zone (muPz) dapat dihitung dengan cara: muPz = %Pz . mu = 28% . 0.257 kg/s = 0,0719 kg/s Laju aliran massa bahan bakar: mfRB = 푚푓 푗푢푚푙푎ℎ푅퐵 = 0,0166 kg/s1 = 0,0166 kg/s Perbandingan udara – bahan bakar (AFR)Pz (AFR)Pz = 푚푢푃푧 푚푓푅퐵 = 0,07190,0166 = 4,33 udara/kg bb 4.3.2. Secondary Zone Merupakan zona dimana sekitar 22% udara untuk membantu pembakaran, dengan tujuan supaya proses pembakaran bisa berlangsung dengan sempurna. Laju aliran massa udara daerah secondary zone (muSz) dapat dihitung dengan cara: muSz = (%Pz + %Sz) . mu = (28% + 22%) . 0.257 kg/s = 0,1285 kg/s Laju aliran massa bahan bakar: mfRB = 푚푓 푗푢푚푙푎ℎ푅퐵 = 0,0166 kg/s1 = 0,0166 kg/s Perbandingan udara – bahan bakar (AFZ)Sz (AFR)Pz = 푚푢푆푧 푚푓푅퐵 = 0,1285 0,0166 = 7,74 udara/kg bb 4.3.3. Dilution Zone Dilution zone adalah dimana udara sebesar 28% dari total udara primary yang masuk ke liner ditambah 22% total udara secondary zone yang kemudian ditambahkan dengan %Dz sebesar 40% [lit 9 hal 12] yang berfungsi untuk mendinginkan gas panas yang dihasilkan dari secondary zone. Gambar 5 : Aliran pada lubang dilusi 4.3.3.1. Jumlah Laju Aliran Gas yang Akan Didinginkan Laju aliran melalui sebuah lubang pada liner tidak hanya tergantung pada ukuran lubang (hole) dan tekanan yang hilang, tetapi juga bergantung pada ukuran saluran dan kondisi aliran di sekitar lubang, sehingga nantinya diharapkan dapat mempengaruhi keefektifitasan luas laju aliran. Pada gambar 4.5 akan ditunjukan bentuk aliran melalui liner. Laju aliran massa udara pada dilution zone: muDZ = (maPzmaSz + maDZ) . mu = (50% + 40%) . mu = 90% . 0,257 kg/s = 0,2313 kg/s mfRB = 푚푓 푗푢푚푙푎ℎ푅퐵 = 0,0166 kg/s1 = 0,0166 kg/s Jumlah laju aliran gas yang akan didinginkan adalah: mg = muDZ + mf dimana: muDZ = laju aliran udara pada zona pendinginan (dilution zone) (kg/s) mf = Laju aliran bahan bakar pada ruang bakar (kg/s) sehingga diperoleh: mg = 0,2313 + 0,0166 = 0,2479 kg/s 4.3.3.2. Diameter Efektif Lubang (Hole) Pendinginan (df) Diameter efektif lubang dapat dihitung dengan mempertimbangkan: Laju aliran massa udara melewati saluran (mf) mf = 0,5 . mu ………..[lit 9 hal 137] = 0,5 . 0,257 kg/s = 0,1285 kg/s Sehingga didapat laju aliran massa udara pendingin: 푚푓 푚푔 = 0,1285 kg/s0,2479 kg/s = 0,51 Perbandingan temperatur gas terhadap kondisi titik 2a: 푇푔푎푠 푇푂2푎 = 1383,57320,18 = 4,321 Maka berdasarkan grafik perbandingan nilai optimal DL/ndj vs mJ/mg seperti yang tampak pada gambar 4.6. didapat nilai optimal dari mJ/ndj =1,2.

- 14. 14 Gambar 6 : Grafik desain zona pendinginan untuk ruang bakar tubular Maka: 퐷퐿 푛.푑푗 =1,2 Dimana: DL = Diameter Liner (m) n = Jumlah lubang (hole) = (6 untuk tubular) dj = Diameter efektif lubang (m) sehingga diperoleh: dj = 0,00866 .1,2 = 0,00119 m 4.3.3.3. Diameter Aktual Lubang (dh) Diameter aktual dari lubang dapat dihitung dengan rumus: 푑ℎ= 푑푗 퐶퐷 0,5…………………….[lit 9 hal 138] Keterangan: bentuk aliran udara pendinginan yang direncanakan adalah lubang bulat (round hole) Harga CD dapat diperoleh dengan menggunakan grafik seperti yang ditunjukan pada gambar 4.6. Untuk harga koefisien tekanan jauh lubang (K) dapat dicari dengan rumus: 퐾=1+ Δ푃퐿 푞푎푛 ……………….[lit 9 hal 115] Dimana: Δ푃퐿 푞푖푛 =37 (lihat lampiran 2 untuk jenis tubular) Jadi diperoleh: K = 1 + 37 = 38 Maka berdasarkan grafik pada gambar 4.7. diperoleh CD = 0,65 푑ℎ= 0,0119 0,650,5 = 0,00147 m 4.3.3.4. Sudut Jet Untuk menghitung sudut jet seperti tampak pada gambar IV.1, dapat menggunakan grafik pada gambar 4.11. Jadi untuk K = 38 dengan bentuk lubang bulat (round holes), diperoleh sudut jet (ϴ) = 78°. Gambar 7 : Variasi sudut jet dengan tegangan jatuh liner untuk berbagai bentuk lubang 4.4. Penginjeksian Bahan Bahan Bakar Gas (Gas Injection) Pada kebanyakan turbin gas, bahan bakar gas langsung di supply ke ruang bakar melalui nozzle. Satu buah nozzle bahan bakar normal digunakan pada ruang bakar tubular. Proses penyemprotan bahan bakar dilakukan pada zona utama (primary zone) yang kemudian disesuaikan dengan pola laju aliran udara untuk menciptakan pembakaran. Asalkan kepadatan energi bahan bakar gas yang digunakan cukup tinggi (misalnya tidak kurang dari 6 MJ/m3), bahan bakar gas tidak memiliki masalah khusus. Pembentukan jelaga dan nitrat oksida merupakan satu masalah dari penggunaan bahan bakar gas. Masalah utama adalah bahwa untuk mencapai tingkat optimal dari pencampuran di zona pembakaran. Tingkat pencampuran yang terlalu tinggi menghasilkan batas stabilitas yang sempit, tetapi tingkat pencampuran yang terlalu rendah dapat membuat sistem rentan terhadap osilasi tekanan pembakaran yang diinduksi (Arthur H.Lefebvre, 2010). 4.4.1. Perhitungan Saluran Udara Masuk zona Primer Ruang Bakar Perhitungan saluran masuk ruang bakar diperlukan untuk memastikan kondisi stoikiometri pada zona primer. Jumlah udara yang disuplai oleh kompresor tidak semuanya digunakan untuk pembakaran. Dimana 28% udara dialirkan ke zona primer untuk proses pembakaran. AFR aktual pada zona primer adalah 4,33 udara/kg bb. Kebutuhan udara pada zona sekunder dan zona dilusi selanjutnya disuplai oleh lubang-lubang dilusi. Untuk itu diperlukan perhitungan luasan masuk udara pada liner.

- 15. 15 Gambar 8 : Tipikal aliran dalam zona primer (Arthur H.Lefebvre, 2010) Diasumsikan bahwa tidak ada udara yng mengalir ke zona primer melalui lubang dilusi, maka: DPz = DMan x 28% = 68 mm x 28% = 19.04 mm Dimana: DPz = Diameter masuk liner (mm) DMan = Diameter penampang sebelum liner (mm) 4.5. Efisiensi Pembakaran Efisiensi ruang bakar dapat dicari dengan melihat grafik kurva untuk desain ruang bakar konvensional seperti yang tampak pada gambar 4.10. Dimana ϴ dapat dicari dengan rumah: ϴ = P02a1,75 . Aref. Dref0,75 . exp(T02a/300)/mu………………….[lit 9 hal 161] = (1,405 . 105)1,75 . (0,00159) . (0,0449)0,75 . exp(320,18/300)/0,0514 = 1,64 . 107 Maka berdasarkan gambar dibawah ini untuk ruang bakar jenis tubular diperoleh efisensi pembakaran adalah 76%. Gambar 9 : Grafik desain untuk ruang bakar konvensional (Arthur H.Lefebvre, 2010) Kesimpulan dan Saran a) Kesimpulan Dari hasil perhitungan perencanaan mikro gas turbin ini, maka dapat dibuat kesimpulan sebagai berikut: 1. Ruang bakar - Tipe ruang bakar: Single can tubular - Jumlah ruang bakar: 1 buah - Laju aliran udara total: 0.257 kg/s - Laju aliran bahan bakar: 0,0166 kg bb/s - LHV bahan bakar: 18.167,6 kJ/kg - Diameter selubung (Casing): 0,0987 m - Diameter tabung api (Liner): 0,086 m - Panjang tabung api: 0,24 m - Tebal liner: 0.35 mm - Tebal selubung (Casing): 22,2 mm - Diameter efektif lubang (hole) pendinginan liner: 0,00119 m - Diameter aktual lubang (hole) pendinginan liner: 0,00147 m - Sudu jet laju aliran udara ke dalam liner: 78° - Efisiensi ruang bakar: 76 % - Material tabung api (Liner): Austenite stainless steel tipe AISI 310 - Material selubung (Casing): Martensintic stainless steel tipe 410 - Material transition pieces: Austenite stainless steel tipe AISI 310 2. Nozel Bahan Bakar Diameter orifis/jet (do): 2,8 mm 3. Perpindahan Panas - Laju perpindahan panas pada zona utama (Primary Zone) ke annulus = 620,52 W - Laju perpindahan panas pada zona kedua (Secondary Zone) ke annulus = 139,71 W - Laju perpindahan panas pada zona dilusi (Dilution Zone) = 592,62 W 4. Sistem Pelumas - Diameter masuk pelumas ke turbocharge: 12,6 mm - Diameter keluar pelumas dari turbocharge: 20 mm - Volume pelumas: 701.660 mm3 = 0,7 Liter - Putaran motor pompa: 1800 Rpm 5. Sistem Starter - Putaran efektif sistem starter: 18392,38 Rpm - Putaran aktual maksimum motor starter: 20.000 Rpm - Jenis Motor Starter: Motor DC 12 Volt 6. Sistem Penyala - Tipe Pembangkit: Sistem DC Mekanisme Trembler/Platina - Tegangan input: 12 Volt - Daya output busi: 0.027 Joule - Frequensi penyala: 3 kali per detik - Rasio reduksi: 1:10

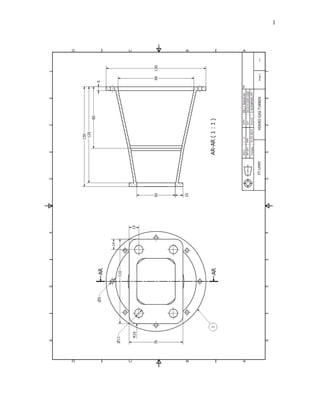

- 16. 16 - Jumlah gigi gear reduksi 1 (Driver):10 buah - Jumlah gigi gear reduksi 2 (idle): 50 buah - Jumlah gigi gear reduksi 3 (Driven): 100 buah 7. Daya Output Generator : 20 KW b) Saran 1. Posisi penyala (spark plug) sangat berpengaruh dalam pembakaran, sebaiknya dilakukan pengujian pada beberapa posisi penyala. Letak penyala secara akurat didapat dari pengujian karena banyak faktor yang mempengaruhi posisi terbaik penyala. 2. Pada proses produksi liner, mengingat jika disesuaikan dengan perhitungan. Tebal liner hanya 0,35. Jika kemampuan produksi terbatas dapat dilakukan perhitungan ulang yang disesuaikan dengan luasan ruang bakar. 3. Diperlukan analisa Computational Fluid Design (CFD) untuk menganalisa lebih lanjut sebelum hasil perancangan ini dibuat guna mengevaluasi tiap titik aliran terutama pada zona ruang bakar. 4. Untuk mengurangi tebal selubung dapat menggunakan Thermal Insulator sebagai pengambat panas keluar dari ruang bakar ke lingkungan dan pengurangan penggunaan material selubung. 5. Diperlukan perancangan lebih lanjut untuk sistem pembangkit pengapian yang dapat disesuaikan putaran turbin yang berpengaruh pada flame speed. 6. Diperlukan pengujian kualitas dari turbocharge yang digunakan. Karena turbocharge sangat berpengaruh dalam efisiensi siklus MGT. Terutama pada kemungkinan gaya gesek poros. Daftar Pustaka Arismunandar, W. (2002). Turbin Gas dan Motor Propulsi. Bandung: ITB. Arthur H.Lefebvre, D. R. (2010). Gas Turbine Combustion. London: CRC Perss. Boyce, M. P. (1990). Gas Turbine Engineering Handbook, Second Edition. United Kingdom: Gulf Professional Publishing. Catterpilar. (2012). Lubrication Unit 3406. California: Catterpilar. Cheremisinoff, P. a. (1981). Biogas production & utilization. US: Ann Arbor Science. Faiz. (2009, 11 6). Racing Empire. Retrieved from Wordpress: http://469racing.wordpress.com/ Frank P. Incopera, D. P. (1981). Heat Transfer. Canada: Jhon Willey and sons, Inc. H. Cohen, G. R. (1987). Gas Turbine Theory. Third Edition. New York: Jhon Willey & Sons. Harman, R. T. (1981). Gas Turbine Engineering Application. London: The Macmillan Press Ltd. Jong Joon Lee, J. E. (2007). Peformance Test and Component Characteristic Evaluation of Micro Gas Turbine. Journal of Mechanical Science and Technology, 141-152. Krishnan, R. (2001). Electric Motor Drivers. Virginia: Prentice Hall. Martin, D. O. (2009). Rancangan Ruang Bakar Turbin Gas Pada Sebuah Pembangkit Listrik Dengan Daya 21 MW. Skripsi, 1-111. Muhamad Abduh, B. W. (2007). Sistem Informasi Kinerja Industri Konstruksi Indonesia: Kebutuhan Akan Benchmarking dan Integrasi Informasi. Konferensi Nasional Teknik Sipil, 1. Mursyid, A. (2012). Analisis Unjuk Kerja Kompresor Sentrifugal Pada Turbin Gas Mikro Proto X-2. Skripsi, 1. Nugraha, T. A. (2012). Modifikasi Engine Berbahan Bakar Premium Menjadi Berbahan Bakar Biogas Sebagai pembangkit Listrik. Skripsi, 5-20. Stallcup, J. G. (1990). Motors and Transformer. Quincy: American Technical Publisher. Sularso, I. M. (1983). Pompa dan Kompresor. Tokyo: PT. Pradnya Paramita. W.P.J Visser, S. A. (2011). Development of a 3 kW Microturbine for CHP Applications. Journal of Engineering for Gas Turbines and Power, 133. Gambar Desain : Gambar 10 : Hasil Perancangan

- 17. 17

- 18. 18

- 19. 19

- 20. 20

- 21. 21

- 22. 22

- 23. 23

- 24. 24

- 25. 25 PERSONAL PARTICULAR Name : Selly Riansyah Gender : Male Date of birth : Ponorogo, August 26th 1992 Nationality : Indonesian Religion : Islam Marital status : Single Address : Perum. Bumi Asri Sengkaling Blok J9, Malang, Jawa Timur Indonesia Email : sellyriansyah@gmail.com Mobile : +6281333178424 OBJECTIVE Seeking a position as an engineer / project engineer where extensive experience will be further developed and utilize. WORK EXPERIENCE DESA KEMASAN TANI MOJOKERTO February 2012 - June 2012 Freelance Biogas Project Drafting model and reactor construction Project supervising Engine modification. Gasoline to biogas. Ensure the reactor can producing gas Make a guide book for owner

- 26. 26 DESA SIDOWAYAH MAGETAN January 2012 Freelance Biogas Project Drafting model and reactor construction Project supervising Ensure the reactor can producing gas Make a guide book for owner CV. DINOYO ENGINEERING October 2012 – December 2012 Freelance Drafter Develop detailed mechanical design with standard Detail drawings Convert IDW files to DWG files. Updating the resulting DWG files to match the original IDW files Manage electronic information in an effective and clear manner to allow all project personnel to access and understand the relevance of the information DESA SUKOMULYO MALANG February 2013 Freelance Biogas Project Drafting model and reactor construction Project supervising Ensure the reactor can producing gas Make a guide book for owner DESA KELATAKAN SITUBONDO February 2014 Freelance Biogas Project Drafting model and reactor construction Project supervising Ensure the reactor can producing gas

- 27. 27 Make a guide book for owner QUALIFICATIONS Work well independently and good as team work Trustworthy and hard worker Good Responsibility as well as project manager Competent with most of Microsoft OfficeTM tools (WordTM, ExcelTM, PowerPointTM, and ProjectTM) Experience with engineering programs (AutocadTM, InventorTM, CatiaTM, and SolidworksTM) Good organizational and interpersonal skill Fluent in English (oral and written) EDUCATIONAL BACKGROUND Mechanical Engineering September 2010 – February 2014 University of Muhammadiyah Malang Bachelor of Engineering, Mechanical Engineering Obtained the bachelor degree with Cumlaude GPA 3,73 (Scale 4,0) SOCIAL SKILLS Good ability to adapt on multicultural environment, gained through my experience since my studying and also in my work experience, where people come from different areas and have different cultures to each other. ORGANIZATIONAL Public Relation of Asrama Mahasiswa Pemerintah Kalimantan Timur (2011- 2012) Public Relation of International Language Forum Malang (2011-2012) Member of Robotic Team (2012-2013) Biogas Research Coordinator of Central Energy and Environment Development UMM (2012-2013) Chairman LSO Automotive UMM (2013-2014) Chairman Assistant of Autodesk Laboratory MATC (2012-2013) COURSE & TRAINING

- 28. 28 Autocad 2011 (2D&3D Modeling) Course Training (2011) Inventor 2011 (3D&Structural Analysis) Course Training (2011) English for Specific Purposes/Toefl (2012) Robotic Course (2012) Rigging Plan Course (2013) BBG Installation Training on Program Diversifiksi BBM ke BBG Kementrian ESDM at Surabaya (2013) Rigging Engineer Training at PT. Jurong Engineering Lestari on PLTP Patuha Project (2013) ADDITIONAL I have AutoCAD professional drafter certification from Badan Nasional Sertifikasi Profesi Republik Indonesia. Certificate Number 28126 7212 0020173 2013. I have awaiting of two patents registration related biogas engine to the Indonesian director general of intellectual property rights INTEREST Traveling, futsal, Drifting, Race and Work Challenge. Additional Information and reference will be provide upon request. Sincerely, Selly Riansyah

- 29. 29

- 30. 30

- 31. 31

- 32. 32