Engranajes helicoidales ing.jose-bustamante-__16094__elementos de mauinas

- 1. 1 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO ENGRANAJES HELICOIDALES Los engranajes helicoidales se diferencian de los engranajes rectos por la orientación de los dientes, en los engranajes rectos los dientes están alineados con el eje del engranaje. Los engranajes de dientes rectos tienen el inconveniente que al cambiar de engrane el contacto entre los flancos de los dientes es abrupto porque se descarga y carga súbitamente, este problema se soluciona al colocar los dientes inclinados respecto a la generatriz de la circunferencia de rodadura ( Diám. de paso), Este ángulo se llama ángulo helicoidal α por lo que se denominan engranajes helicoidales y tienen los dientes inclinados en forma de hélice, esto significa que cada vez que engranan entran en contacto simultáneamente mas de un par de dientes y la carga es trasmitida gradualmente, permitiendo una operación mas suave. El contacto se inicia en un extremo de un diente cerca de la punta y avanza a lo largo de la carga siguiendo una trayectoria descendente a lo largo de la línea de paso hacia el flanco inferior del diente, donde deja de actuar en forma enlazada (Fig. 2), esto da como resultado que el brazo de palanca de la fuerza sobre los dientes es de aprox. 75% de los dientes rectos, por lo que para trasmitir la misma potencia los engranajes helicoidales pueden usar un menor modulo. Se recomienda que por lo menos 2 dientes del engranaje entren en contacto. Con una geometría especial es posible tener ejes no paralelos, cuando los ejes tienen un ángulo de 90° entre si se les denomina engranajes helicoidales transversales. Las formas de los dientes de los engranajes helicoidales y los métodos para calcularlos son similares a los usados en los engranajes rectos siendo la diferencia básica considerar el efecto del ángulo helicoidal α Pero los engranajes helicoidales ocasionan un empuje axial que debe ser contrarrestado usualmente con la selección adecuada de rodamientos. Son usados para transmitir altos potencias y grandes velocidades porque se deslizan sin ruido y con suavidad, tiene alta resistencia. El tamaño del diente y el módulo el largo del diente deben ser iguales en los 2 engranajes, deben girar en sentido opuestos; el ángulo de la hélice debe ser igual en ambas ruedas, el sentido de la hélice debe ser contrario; el ángulo de la hélice α se debe tomar por consideración de diseño entre 8° a 30°. Recomendaciones : Con relación a los defectos en los dientes y ruidos que producen los engranajes se toma: νmáxima = 1 .. 2 m/s Para Engranajes de fundición de acero en bruto. νmáxima = 1 .. 3 m/s Para Engranajes de fundición de Hierro Gris en bruto. νmáxima = 4 .. 6 m/s Para Engranajes de fundición de Hierro Gris con mecanizado normal. La magnitud de las presiones superficiales admisibles depende de : 1. Las propiedades del material, la dureza, él modulo de elasticidad, la resistencia a la fatiga por esfuerzos cortantes. 2. La duración requerida para el engranaje. 3. Las condiciones de operación en las que debe trabajar el engranaje ( Lubricación, impactos, fuerzas dinámicas adicionales). 4. De acuerdo con el uso que tengan se produce el endurecimiento superficial , templado en frío, por la presión de rodadura. La Presión Admisible de Rodadura Kadm esta en función de la dureza superficial, el coeficiente de fricción, él modulo de elasticidad E y el tiempo de vida de funcionamiento. se

- 2. 2 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO debe considerar un kadm mayor en 1.5 veces si se aparearán engranajes con materiales diferentes acero con Fundición de Hierro Gris que entre acero con acero o fundición de acero. El valor del tiempo de vida h se puede fijar a partir de las recomendaciones: h = 40000 a 150000 Para servicio permanente a plena carga. h = 500 a 5000 Para engranajes que trabajan temporalmente a plena carga, por ejemplo las cajas de cambio automotrices y de maquinas herramientas. h = 50 a 100 Para mecanismos raramente usados con movimiento a mano. En la tabla 2-1 se dan los valores de kadm (Kg/cm2 ), de acuerdo al material a usar y a la velocidad del piñón o engranaje en r.p.m. y en la tabla 2-2 se los valores del factor de corrección ϕ se usa cuando h es diferente de 5000 Hrs. Luego kadm = ϕ k5000. Las propiedades mecánicas de los materiales para engranajes se dan en la tabla 28 El ancho de los dientes b depende de la calidad del mecanizado del engranaje y eje, es decir, debe cumplir con las tolerancias correspondientes, de acuerdo a la exactitud de los dientes se recomienda b = ( 6 .. 10)M (a mayor precisión se puede aumentar esta relación). En cuanto al numero mínimo de dientes de cada engranaje tiene que ver con el rozamiento, desgaste y calentamiento de los engranajes, La velocidad relativa de deslizamiento entre los dientes es cero en el punto de rodadura correspondiente al diámetro primitivo, es donde tiene lugar el cambio de sentido de muy brusco de las fuerzas de rozamiento, a este fenómeno se le llama choque del circulo primitivo. En el piñón el engrane comienza por la base y termina en la cabeza, en el engranaje conducido ocurre lo contrario, es decir, las velocidades máximas de rozamiento ocurren al inicio del engrane y al final del mismo y no en el punto de rodadura. Antes de este punto la cabeza del flanco del diente arrastrado se pega contra el pie del flanco motriz y a partir del punto de rodadura ocurre lo contrario. El desgaste por rozamiento de los flancos del diente crece con la distancia al circulo primitivo, es máximo a la cabeza y en el pie , pero las erosiones ocurren en el circulo de rodadura. Por lo tanto un gran numero de dientes y paso pequeño tiene mejores condiciones en cuanto al rozamiento que a los engranajes de pocos dientes y mayor paso. Se recomienda los siguientes valores mínimos para los dientes de la rueda pequeña. Z1 min = 16 para engranajes con elevadas velocidades y esfuerzos grandes. Z1 min = 12 para engranajes con velocidades y esfuerzos medianos. Z1 min = 10 para engranajes con bajas velocidades y/o esfuerzos pequeños. La pareja de engranajes debe tener como mínimo los siguientes valores : Z1 + Z2 = 24 para dientes exteriores. Z2min = Z1 + 5 para dientes interiores. El calor generando depende de la potencia a transmitir y la relación de transmisión , mientras mayor sean estos parámetros trabajo las solicitaciones son más exigentes especialmente para el piñón Lubricación de los engranajes : ν 4 m/s usar lubricación con grasas.

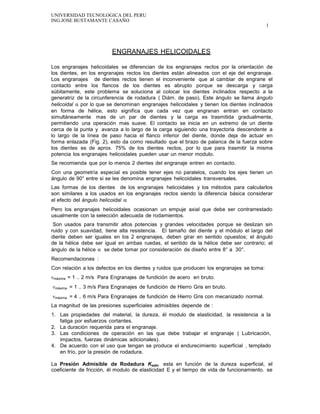

- 3. 3 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO Pc PasodelaHelice ν 10 m/s par cajas de engranajes usar lubricación por aceite en inmersión ν > 10 m/s Usar lubricación por aspersión (inyección) o circulación ya que la inmersión en aceite ocasionaría que este se pulveriza y forme espuma. Cálculo de la relación de transmisión i = Z 2 = N 1 = Dp 2 = Kte . Z1 N 2 Dp 1 GEOMETRIA DE LOS ENGRANAJES HELICOIDALES PARA EL SISTEMA MODULAR : 1. Paso circunferencial o Circular (Pc) Es la distancia entre 2 puntos de dientes adyacentes medidos en el diámetro primitivo y paralelamente al eje del engranaje ( Plano transversal). Pc = Mc.π ; Pc = Pn / Cos α Pc = π x Dp / Z 2. Paso normal (Pn) Es la distancia entre 2 puntos de dientes adyacentes medidos perpendicularmente a la superficie de paso del diente del engranaje Pc Pn Desarrollo Dp Pn = Mn.π; Pn = Pc. Cosα 3. Paso de la hélice o Paso Helicoidal (Ph) Debido a que un engranaje helicoidal es un tornillo que tiene varias entradas siendo el numero de entradas es igual al numero de diente del engranaje . El avance del tornillo es el paso helicoidal. π. Dp π x Mc x Z Pc. Z Ph = ------------ ; tg α Ph = ----------------- ; Tgα Ph = -------- ; Ph = Dp x π x Cotg α Tgα 4. Paso Axial. (Px)

- 4. 4 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO Es la distancia entre 2 puntos de dientes adyacentes medidos en la superficie de paso en sentido axial. Px = Pc/tan α Px = π x Dp /( Z. tan α) 5. Modulo de paso circunferencial o circular (Mc) Es el cociente entre en paso circunferencial y π. Se usa para determinar las medidas del engranaje helicoidal. Mc = Pc / π Mc = Mn / Cos α Mc = Dp / Z 6. Modulo normal (Mn) Es el cociente entre en paso normal y π. Determina las medidas del diente del engranaje para facilitar su construcción. Mn = Pn / π Mn = Mc x Cos α Mn = De / ( (Z/cosα)+2) Modulos de uso más frecuente: 1, 1.25, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40. 7. Diámetro primitivo (Dp) Diámetro primitivo se deriva del Modulo de paso circunferencial Dp = Mc x Z; Dp = Mn . Z / Cos α; Dp = Pc.z / π; Dp = De-2 Mn 8. Número de dientes (Z) Z = Dp / Mc 9. Diámetro exterior (De) Se usa para determinar las medidas exteriores de la pieza antes de fabricar los dientes. De = Dp + 2 Mn; De = Mn (Z/Cos α + 2) 10. Diámetro interior (Di) No se acota porque esta medida queda por construcción. Di = Dp - 2h2; Di = Mn (Z/Cosα - 2.5); Di = Dp - 2.334 Mn 11. Altura de la cabeza del diente (ADENDUM) (h1) h1 = Mn 12. Altura del pie del diente (DEDENDUM) (h2) h2 = 1.167 Mn o h2 = 1.25 Mn 13. Altura total del diente (H) H = h1 + h2 = 2.167 Mn ó 2.25 Mn 14. Radio de pie del diente ® R = 0.25 Mn 15. Espesor circular (e) e = π x Mc /2 16. Longitud del diente (L) L = (5 a 16) Mn 17. Angulo de presión (ϕ) ϕ = 15° a 20°

- 5. 5 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO 18. Número de dientes imaginarios (Zn) Zn = Zc / Cos3 α Sirve para elegir la fresa para el tallado. 18.1 Elección de la fresa: Para tallar los engranajes helicoidales Se usan las mismas fresas que para los engranajes rectos , teniendo en cuenta que el Modulo de la Fresa debe ser el Modulo Normal Mn, El procedimiento comienza con calcular un Número de dientes imaginarios que es el numero de dientes a considerar para seleccionar la fresa, del mismo modo que si se tratara de dientes rectos utilizando la siguiente tabla de los juegos de las fresas, para engranajes hasta el modulo 10. Nro. De FRESA Nro. De Dientes del engranaje 1 2 3 4 5 6 7 8 12 a 13 14 a 16 17 a 20 21 a 25 26 a 34 35 a 54 55 a 134 135 a cremallera 19. Angulo de inclinación de la hélice (α) α = Arc Cos (Mn/Mc) ; α arc Tag ((Dp x π)/Ph) 20. Distancia entre centros (E) Dp1 + Dp2 Mn( Z1 + Z2 ) Mc (Z1 + Z2) E = -----------------; 2 E = ---------------------; 2 E= ------------------------ 2 Cos α PROBLEMA N. 1 : Calcular las dimensiones de una pareja de engranajes helicoidales, teniendo en cuenta los siguientes datos : N1 = 2350 RPM N2 = 1740 RPM Tiempo de uso = 10000 Hrs. β = 20° B/M = 6 a 20 Pot = 5CV 1.- Cálculo del Modulo B.dp = 0.8 x 6.25 x Mt1 x ( 1 + i ) / ( i x Kadm) 1. si consideramos B = 18 . M por recomendaciones ya que la potencia es media 2. Momento Torsor Mt ( Kg – cm ) Mt = 71620 x Pot ( CV) / n (RPM) Mt1 = 71620 x 5 CV / 2350 RPM = 152.38 Kg – cm

- 6. 6 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO 3. Relación de transmisión (i) i = Z2 = N1 Z1 N2 = 2350 1740 = 1.345 4. Numero de dientes Mínimo recomendado de tabla Nro. Z1 = 15 Luego Z2 = 1.345 x 15 = 20.175 entonces Z2 = 20 dientes ( se redondea). Es preferible tener por lo menos un engranaje con un numero de dientes impar, para que el desgaste de los mismos sea uniforme. 5. Recalculando la relación de transmisión ( i ) i = 20 / 15 = 1.333 6. La nueva relación de velocidades n2 (r.p.m.). n2 = 2340/1.333 = 1755 r.p.m. 7. Cálculo de la presión admisible de Rodadura Km De la Tabla 2-1 para un Acero al Mn ( σ = 80 – 85 Kg/mm2 ) n2 = 2350 r.p.m. seleccionamos Km = 20 Kg/cm2 para 5000 Horas de servicio. De la tabla 2-2 para 10000 Horas de servicio seleccionamos ϕ = 0.8 . Para un piñón de acero y engranaje conducido de Fundición de Hierro Gris GG-26 se puede aumentar por un factor de 1.5 el factor Km, luego: Km- 10000 = Km-5000 x ϕ x 1.5 Km- 10000 = 20 x 0.8 x 1.5 = 24 Kg/cm2 8. Numero de dientes Imaginario Zn Zn = Zc / Cos3 α Zn = 15 / Cos3 200 = 18.077 dientes. 9. Reemplazando datos en la formula 1 : SI Dn = Zn x Mn y B= 12 Mn B.dp = 0.8 x 6.25 x Mt1 x ( 1 + i ) / ( i x Kadm) B.dp =18xMn x (18.77xMn)2 = 0.8 x 6.25 x 152.38 x (1+1.333)/(1.333 x 24) =55.561cm3 Mn3 = 55.561 / 18 x 18.772 =0.0087 Mn = 0.20 cm. Seleccionaremos un Modulo normal = 2 mm (se redondea al inmediato superior) 2. Modulo de paso circunferencial o circular (Mc) Mc = Mn / Cos α Mc = 2 / cos 20° Mc = 2.128 mm 3. Paso circunferencial o Circular (Pc) Pc = Mc.π Pc = 2.128 x 3.1416 Pc = 6.68 mm

- 7. 7 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO 4. Paso Axial. (Px) Px = Pc/tan α Px = 6.68 / tan 20° Px = 18.37 mm 5. Ancho del diente ( B ) B= 18 x Mn = 18 x 2 = 32 mm 6. Numero de pasos axiales en el espesor o ancho de la cara : Nro. Px = B / Px Nro. Px = 32 /18.37 = 1.75 dientes Con lo que se garantiza una acción helicoidal al ser el Nro. De pasos axiales cerca de 2. 7. Diámetro primitivo (Dp) Dp = Mc x Z; Dp1 = 2.128 mm x 15 = 31.92 mm Dp2 = 2.128 mm x 20 = 42.56 mm 8. Diámetro exterior (De) De = Dp + 2 Mn; De1= 31.92 + 2x2 = 35.92 mm. De2= 42.56 + 2x2 = 46.56 mm. 9. Cálculo del paso de la hélice : π x Dp1 πx31.92 PIÑON : Ph1 = ---------------- = ----------------- = 275.51 mm Tag α Tag 20° π x Dp2 π x 42.56 RUEDA : Ph2 = ------------------ = ----------------- = 367.35 mm Tag α Tag 20° 10. Altura de la cabeza del diente (ADENDUM) (h1) h1 = Mn = 2 mm. 11. Altura del pie del diente (DEDENDUM) (h2) h2 = 1.25 Mn = 1.25 x 2 = 2.5 mm. 12. Altura total del diente (H) H = h1 + h2 = 4.50 Mn ó 2.25 Mn 13 Diámetro interior (Di) . Di = Dp - 2h2; Di1 = 31.92- 2 x 2.5 = 26.92 mm. D2 = 42.56 – 2 x 2.5 = 37.56 mm. 14. Radio de pie del diente ® R = 0.25 Mn = 0.5 mm

- 8. 8 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO 15. Espesor circular (e) e = π x Mc /2 e = π x 2.128/2 = 3.342 mm. 16 Elección de la fresa para el tallado: Nro. De FRESA Nro. De Dientes del engranaje Imaginario 3 4 18.07 24.10 17. Distancia entre centros (E) E = ( Dp1 + Dp2 ) / 2 E = (31.92 mm + 42.56 mm) / 2 = 37.24 mm 18. Diámetro del Eje. (Dw) ( método rápido aproximado, puede usarse el otro método más preciso) Si consideramos un sistema en el que el esfuerzo cortante es predominante , y si omitimos la concentración de tensiones porque el torque es constante podemos aplicar lo sgte. para un acero AISI 1020 aumentaremos el factor de seguridad. τd = 0.250 Sy / N τd = Esfuerzo de corte por torsión Sy = Esfuerzo de fluencia. = 2100kg/cm2 τd = 0.25 x 2100 / 5 N = Factor se seguridad = 3 a 5. τd = 105 kg/cm2 Zp = T/τd T = Torsión 152.38 Kg-cm Zp = 152.38 / 105 Zp = Coeficiente de sección polar Zp = 1.451cm 3 De = (16 x Zp / π )1/3 De = (16 x 1.45 / π ) 1/3 De = 1.95 Cm Pero como este diámetro es menor que el diámetro del eje del Motor Eléctrico, consideramos De = 30 mm 19. Cálculo de los diámetros de los cubos : PIÑON : T1 = 2d1 = 2 x 30 = 60 mm φ RUEDA : T2 = 2d2 = 2 x 40 = 80 mm φ 20. Cálculo del largo del cubo : F = 1.3 x L = 1.3 x 32 = 41.6 mm 21. Cálculo de la altura de la corona : RUEDA: C = 1.2 x Pn = 1.2 x 2 x 3.1416 = 7.53 mm

- 9. 9 UNIVERSIDAD TECNOLOGICA DEL PERU ING.JOSE BUSTAMANTE CASAÑO 22. Cálculo del ancho de los brazos junto al cubo : RUEDA : HB = d2 = 40 mm 23. Cálculo del ancho de los brazos junto a la corona : RUEDA : HB 0.7 HB = 0.7 X 40 = 28 mm 24. Cálculo del espesor de los brazos ; RUEDA : g = 3 x Mn = 3 x 2 = 6 mm 25. Cálculo de la velocidad tangencial : π x Dp1 x N1 π x 31.92 x 2350 Vt =--------------------- = -------------------------- = 3.92 m/seg 60,000 60,000 Se especificara un mecanizado Normal Se puede usar lubricación por grasa o aceite. 26. Cálculo de las dimensiones de las chavetas (tabla No.2 Chavetas DIN) PIÑON : d1 = 30 mm φ ---> chaveta 8 x 8 RUEDA : d2 = 40 mm φ ---> chaveta 12 x 8