Lexique lean

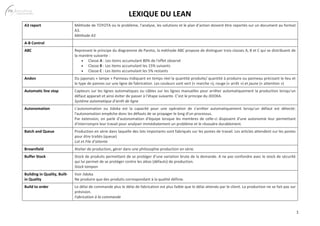

- 1. LEXIQUE DU LEAN 1 A3 report Méthode de TOYOTA où le problème, l’analyse, les solutions et le plan d’action doivent être reportés sur un document au format A3. Méthode A3 A-B Control ABC Reprenant le principe du diagramme de Pareto, la méthode ABC propose de distinguer trois classes A, B et C qui se distribuent de la manière suivante : Classe A : Les items accumulant 80% de l'effet observé Classe B : Les items accumulant les 15% suivants Classe C : Les items accumulant les 5% restants Andon Du japonais « lampe » Panneau indiquant en temps réel la quantité produite/ quantité à produire ou panneau précisant le lieu et le type de pannes sur une ligne de fabrication. Les couleurs sont vert (« marche »), rouge (« arrêt ») et jaune (« attention ») Automatic line stop Capteurs sur les lignes automatiques ou câbles sur les lignes manuelles pour arrêter automatiquement la production lorsqu’un défaut apparait et ainsi éviter de passer à l’étape suivante. C’est le principe du JIDOKA. Système automatique d’arrêt de ligne Autonomation L'autonomation ou Jidoka est la capacité pour une opération de s'arrêter automatiquement lorsqu'un défaut est détecté: l'autonomation empêche donc les défauts de se propager le long d'un processus. Par extension, on parle d'autonomation d'équipe lorsque les membres de celle-ci disposent d'une autonomie leur permettant d'interrompre leur travail pour analyser immédiatement un problème et le résoudre durablement. Batch and Queue Production en série dans laquelle des lots importants sont fabriqués sur les postes de travail. Les articles attendent sur les postes pour être traités (queue) Lot et File d’attente Brownfield Atelier de production, gérer dans une philosophie production en série. Buffer Stock Stock de produits permettant de se protéger d’une variation brute de la demande. A ne pas confondre avec le stock de sécurité qui lui permet de se protéger contre les aléas (défauts) de production. Stock tampon Building in Quality, Built- in Quality Voir Jidoka Ne produire que des produits correspondant à la qualité définie. Build to order Le délai de commande plus le délai de fabrication est plus faible que le délai attendu par le client. La production ne se fait pas sur prévision. Fabrication à la commande

- 2. LEXIQUE DU LEAN 2 Capital Linearity Philosophie pour implanter et acheter des machines afin de pouvoir faire augmenter légèrement la capacité lorsque la demande change. Ceci permet d’avoir des investissements très proches du besoin et d’éviter les surinvestissements. Il vaut mieux avoir 10 machines de 1000 unités qu’une de 10000.Si la production augmente de 1000, il suffit de rajouter une machine de 1000 et non pas une de 10000. Linéarité du capital Catchball Cell Une implantation de production où les machines sont rapprochées et en îlot afin de pouvoir travailler en flux continu à l’unité ou en très petits lots. Cellule Chaku-Chaku Du japonais « charger-charger », Définition d’une ligne ou d’une machine où l’opérateur ne fait que charger une nouvelle pièce car la ligne ou la machine est dotée d’un système d’éjection automatique. Ainsi l’opérateur est libéré pour réaliser d'autres tâches. Change Agent Le leader d’une démarche LEAN qui a la volonté et qui conduit celle-ci. Changeover Le processus de changement de production sur une machine. (changement d’outils, de moules, de produits de finition, …). Cette opération est aussi appelé le setup. Le temps de changement est le temps calculé entre la dernière pièce jusqu’à la bonne pièce suivante. Changement de série Chief Engineer Il anime un petite équipe projet qui définit les concepts du produit, développe le business plan, supervise l’étude du produit, supervise la mise en place de la ligne de production, coordonne la production et les ventes et amène le produit jusqu’à la mise en production. Chef de projet Continuous Flow Production et transfert par une pièce à la fois (ou très petite quantité) à travers l’ensemble du process. A chaque poste est fabriqué uniquement ce qui est utile pour le process suivant. Flux continu Cross-Dock Le cross docking est un type de préparation de commandes permettant de se passer des phases de stockage des produits en entrepôt et du picking. Les colis sont regroupés par commande sur une plate-forme (quai) où ils ne font que transiter. Ils passent donc du transport amont au transport aval dans un délai très court. Cross Docking Current-State Map

- 3. LEXIQUE DU LEAN 3 Cycle Time (CT) Le temps demandé pour produire une pièce ou réaliser un process. Ce temps est mesuré Temps de cycle Effective Machine Cycle Time Temps de cycle, plus le temps de chargement, plus le temps de déchargement, plus le temps de réglage ramené à l’unité. Par exemple si le temps de cycle est de 20s, le temps de déchargement/chargement de 30 secondes et le temps de changement de 30 secondes pour un lot de 30 pièces, le temps de cycle machine effectif est de 20 + 30 + (30/30) = 51s Temps de cycle machine effectif Machine cycle time Le temps nécessaire à une machine pour réaliser toutes les opérations sur une pièce. Temps de cycle machine Nonvalue-Creating Time Le temps passé en activité qui n’apporte pas de valeur ajoutée dans l’optique du client. Temps sans valeur ajoutée Operator cycle time Le temps nécessaire à un opérateur pour réaliser toutes les opérations sur un poste avant de les répéter. Mesurée par chronométrage. Temps de cycle opérateur Order Lead Time Délai de production, plus le délai de livraison, plus le délai administratif. C’est le délai total pour le client. Délai de commande Order-to-Cash-Time Le délai entre la passation de commande du client et la réception du paiement. Ce peut être plus ou moins important que le délai de commande en fonction du type de production (à la commande, sur stock) et du mode de règlement. Processing Time Le temps durant lequel un produit est transformé. Ce temps est plus petit que le délai de production. Temps de process Production Lead Time Le temps nécessaire à un produit pour être réalisé tout au long du process. Pour un produit fini cela va de la réception de la matière première jusqu’à la livraison. (temps de stockage compris) Délai de production Value Creating Time Le temps de transformation du produit qui ajoute de la valeur ajoutée dans l’optique du client. Temps de création de valeur Dashboard Document de 1 page donnant différentes mesures de suivi de l’atelier. Tableau de bord Demand Amplification Design-In Collaboration entre le client et le fournisseur pour définir le composant et son process de fabrication. Downtime Temps perdu par des arrêts planifiés ou non (pannes, maintenance, pause, …)

- 4. LEXIQUE DU LEAN 4 Temps d’indisponibilité Efficiency Mesure de la production réelle par rapport à la production prévue. L’efficience mesure le respect des standards établis alors que la productivité mesure la production par rapport aux ressources engagées. Besoin de 100 pièces – 10 opérateurs : Efficience 10 Efficience Apparent Efficiency Possibilité de faire 120 pièces avec 10 opérateurs. Efficience apparente = 12 True Efficiency Possibilité de faire 100 pièces avec 8 opérateurs Efficience réelle = 12.5 Total Efficiency Efficience prenant en compte la performance d’une unité ou d’un process entier Efficience totale Local Efficiency Efficience prenant en compte une machine ou une partie d’un process. Efficience locale Error-Proofing Méthode qui aide les opérateurs à éviter les erreurs dans leur travail du type prendre de mauvaise pièces, oublier une pièce,… C’est aussi appelé Poka-Yoke, Baba-Yoke ou mistake proofing. Anti erreur Every Product Every Interval (EPEx) La fréquence à laquelle les pièces sont produites. Si une machine est réglée de façon à ce que les pièces soient produites tous les 3 jours, alors l’EPEx est de 3 jours. Pour produire de petits lots et diminuer les stocks, il est bien que l’EPEx soit faible. Fill-Up System Un système de production tiré dans lequel le prédécesseur (fournisseur) produit uniquement pour remplacer les produits consommés par le client. FIFO First In First Out : premier entrée entré premier sortie. La première pièce qui entre dans un process doit être la première qui en sort. C’est une condition obligatoire pour les flux tirés. Five S Termes japonais : SEIRI, SEITON, SEISO, SEIKETSU, SHITSUKE. Méthode de base permettant d'avoir une bonne visibilité sur l'équipement, l'environnement ou les services. Se traduit par : Eliminer Ranger Nettoyer Standardiser • Respecter

- 5. LEXIQUE DU LEAN 5 Five Why Méthode de résolution de problème permettant au travers la répétition du pourquoi à arriver à la cause racine du problème C'est la pratique de demander "pourquoi" à plusieurs reprises chaque fois que l'on rencontre un problème pour arriver au-delà des symptômes évidents afin de découvrir la cause racine 5 pourquoi Fixe-Position Stop System Un système pour avertir d’un problème sur une ligne d’assemblage en stoppant celle-ci. L’opérateur tire un câble ou appuie sur un bouton pour avertir son responsable. C’est une méthode de Jidoka. Point d’arrêt fixe Flow production Production en flux mise en place par Henry Ford en 1913. Production en flux – Ligne de production Four Ms Les 4 variables servant à produire de la valeur pour ll client. Matière - Machine – Main d’oeuvre - Méthode Fulfillement Stream La gestion d’une chaine logistique qui incarne les principes du Lean en mettant en place un flux de collaboration plutôt qu’un groupe avec des connections externes. Future-State Map Cartographie VSM après avoir apporté les améliorations. Gemba Terme japonais pour désigner « l’endroit où se déroule l’action », souvent utilisé en parlant de l’espace de production. (l’atelier par exemple) Genchi Genbutsu C’est un des premiers principes du système de production de Toyota. Pour appliquer cette méthode, on ne fait plus les longues discussions dans les salles de réunion. Les managers, ingénieurs quittent leurs bureaux, et au lieu de débattre assis dans une salle, on débat directement dans l'atelier, devant les machines et les outils avec les principaux acteurs: les opérateurs. Greenfield Un atelier de production utilisant les méthodes LEAN. Group Leaders Responsable qui anime un groupe. Il gère le planning de production, le reporting, la coordination des actions d’amélioration, planifie le calendrier du personnel, forme les équipiers, réalise des audits, … Hansei L’amélioration continue en regardant en arrière et en réfléchissant comment un process peut être amélioré. C’est reconnaitre ses erreurs et en tirer des améliorations. Heijunka Niveler le type et la quantité de pièces produites sur une période fixe. Ceci permet à la production de coller efficacement à la demande client tout en évitant le travail en lots importants, réduisant de ce fait le poids des stocks, les coûts des immobilisations, les ressources humaines et le délai de fabrication. Lissage

- 6. LEXIQUE DU LEAN 6 Heijunka Box Outil permettant de piloter la production dans le respect du Heijunka. Une Heijunka Box possède classiquement des lignes pour chaque membre d’une famille de produits, et des colonnes pour identifier des intervalles de temps de production. Des kanbans « Production control » sont placés dans les cases, en proportion du nombre de pièces à fabriquer par produit et par intervalle de temps. Séquenceur Hoshin Kanri Le "Déploiement de Politique" est le processus par lequel les objectifs de l'usine sont traduits en actions concrètes dans chaque secteur de l'usine, suivant les axes d'amélioration retenus par la société. Ideal-State Map Cartographie VSM idéale en utilisant tous les outils de LEAN. Information Flow Le flux d’informations sur les besoins du client, transmis aux endroits nécessaires à la production. Flux d’information Inspection En production de série, c’est le contrôle effectué par du personnel spécialisé. En LEAN la qualité est déléguée aux opérateurs et aux systèmes de détrompeurs. Contrôle Inventory Matériel présent dans toute la chaine de fabrication. Les stocks peuvent être classés en matières premières, encours et produits finis mais aussi en stock tampon, stock de sécurité et stock de transport. Stock Buffer Stock Stock de produits permettant de se protéger d’une variation brute de la demande. A ne pas confondre avec le stock de sécurité qui lui permet de se protéger contre les aléas (défauts) de production. Stock tampon Finished Goods Produits finis, prêts pour la livraison. Produits finis Raw Materials Produits qui n’ont pas encore été transformés. Matières premières Safety Stock Stock de de produits permettant de se protéger contre les aléas de production. A ne pas confondre avec le stock tampon, qui lui permet de se protéger contre une augmentation brutale de la demande. Stock de sécurité Shipping Stock Produits en stock sur les quais d’expédition. Ils sont normalement proportionnels aux lots et fréquences d’expédition. Stock d’expédition Work-in-Process (WIP) Produits non terminés en stock durant le process de fabrication. En Cours

- 7. LEXIQUE DU LEAN 7 Inventory turn C’est le nombre de fois qu’un stock tourne. C’est le ratio du coût annuel des ventes divisé par le niveau moyen de stock. Taux de rotation des stocks Isolated Islands Une mauvaise implantation d’atelier qui fait que les personnes ne peuvent pas s’aider entre elles. Jidoka L'autonomation ou Jidoka est un des piliers du système de production de Toyota, on peut aussi dire "auto-activation". Avant Toyota les machines étaient surveillées par des opérateurs, l'objectif est de diminuer le nombre d'opérateurs nécessaires à la surveillance des machines. Et c'est cela la force de l'autonomation que l'on pourrait plutôt comprendre par l'"arrêt automatique", lorsqu'une machine commence à constater que les pièces qu'elle produit sont de moins bonne qualité, qu'elle surchauffe ou qu'elle manque d'huile, elle s'arrête automatiquement en activant un andon, ce qui alertera l'ouvrier chargé de la maintenance. On peut ainsi n'avoir qu'un opérateur où il en fallait 4 ou 5 auparavant. Jishuken Groupe d’étude composé de volontaires Just-in-time Le Juste A Temps (JAT) ou Just In Time (JIT), est un système de pilotage de production pour produire : Juste la référence demandée Juste la quantité demandée Juste au moment demandé Avec le minimum de ressources et d’espace pour : Maîtriser la Qualité Maîtriser le Coût Maîtriser le Délai A noter que : Seule la production des produits finis est planifiée La production est tirée de l'amont par l'aval Chaque poste prélève sur le poste amont les pièces dont il a strictement besoin Le poste amont se borne à produire les pièces qui lui ont été prélevées Juste à temps Kaikaku Amélioration radicale dont l’objectif est l’élimination « complète » du Muda. Kaizen Changement par participation de tous, pour apporter le bénéfice à tous et le changement pour toujours. On nomme Kaizen toutes les petites améliorations effectuées par le personnel pour améliorer le SQCDME. Amélioration continue Kaizen Workshop Un groupe de travail, en général sur 5 jours qui va identifier et mettre en place une amélioration signifiante sur un process. Atelier Kaizen

- 8. LEXIQUE DU LEAN 8 Kanban Terme japonais signifiant « fiche » ou « étiquette ») .C’est une simple fiche cartonnée que l'on fixe sur les bacs ou les conteneurs de pièces dans une ligne d'assemblage ou une zone de stockage. Méthode mise en place entre deux postes de travail qui limite la production du poste amont aux besoins exacts du poste aval. Cette méthode est surtout adaptée aux entreprises ayant une production répétitive et relativement régulière. Le nombre de kanban en circulation doit être limité pour éviter la constitution d'encours trop importants. La méthode kanban ne dispense pas cependant d'établir des prévisions de vente et un programme de production détaillé à moyen terme. Le système Kanban fonctionne entre les postes de production aval et amont : L'opérateur aval entame un conteneur. Il libère alors le kanban de manutention fixé sur le conteneur et le dispose dans une boîte, Le manutentionnaire ramasse le kanban de manutention et va au poste amont, Au poste amont, il enlève le kanban de production du conteneur plein, le met dans une autre boîte et lui substitue le kanban de manutention, Il ramène le conteneur plein avec le kanban de manutention au poste aval, Quand l'opérateur du poste amont a rempli un conteneur, il regarde la boîte de kanban de production. S'il y a un kanban, il l'enlève, le fixe à un conteneur vide et reprend la production. S'il n'y a pas de kanban, cela veut dire que les en-cours sont suffisants et il attend. Labor Linearity Une philosophie de flexibilité faisant que le nombre d’opérateurs augmente ou diminue en fonction du volume à produire. LAMDA Cycle Le cycle d’apprentissage du LEAN en 5 étapes : • Regarder • Questionner • Modéliser • Discuter • Réaliser Lean Consumption Le complément du LEAN Production. Rationaliser toutes les actions afin que les produits et services soient livrés au client comme il le veut, avec un minimum de temps et d’efforts. Lean Consumption and Lean Provision Maps Une cartographie de consommation représente toutes les actions que le client doit réaliser pour acquérir le produit et les services. Une cartographie de fourniture représente toutes les actions que doivent réaliser le fabricant et la société de service pour fabriquer et livrer le produit. Lean Enterprise Application globale du LEAN sur toute la chaine de valeur de l’entreprise Lean Logistics Un système tiré avec des lots de recomplétement fréquent et petits, tout au long de la chaine de valeur de l’entreprise. Lean Office Le système Lean appliqué aux flux d'information. Nommé aussi "Lean au bureau" ou "Lean administratif". La plupart des outils lean sont applicables aux processus support et aux services, avec les adaptations de rigueur.

- 9. LEXIQUE DU LEAN 9 Lean Product and Process Development Un système base sur l’élimination des gaspillages en production et en développement de produit en appliquant les connaissances acquises. Lean Production Un système pour organiser et gérer le développement des produits, la production, les relations avec les fournisseurs et avec les clients, qui demande moins d’efforts humains, moins d’espace, moins d’investissements, moins de matière et moins de temps pour réaliser des produits sans défauts selon les besoins du client et ce par rapport à une production en série. Lean Promotion Office Une équipe pour le LEAN souvent formée d’ingénieurs de production, de maintenances, de services support pour assister des équipes d’améliorations. Lean Provision Lean Thinking Le « Lean Thinking » (penser maigre) est une manière de pensée, d’appréhender les problèmes et de les résoudre directement issue des travaux de Toyota pour développer son modèle d’organisation des flux de fabrication et logistiques : Toyota Production System – TPS. Cette manière de pensée consiste à débarrasser le flux de tous ses gaspillages, en mettant en oeuvre une démarche d’amélioration continue et systématique, bâtie sur l’accumulation permanente de petits progrès. Elle nécessite de favoriser l’implication de tout le monde vers un même objectif : éliminer les gaspillages. Pensée Lean Level Production Niveler le type et la quantité de pièces produites sur une période fixe. Ceci permet à la production de coller efficacement à la demande client tout en évitant le travail en lots importants, réduisant de ce fait le poids des stocks, les coûts des immobilisations, les ressources humaines et le délai de fabrication. Level Selling Un système de relation avec le client dont le but est d’éliminer les pics dans la demande causés par le système lui-même (par exemple en raison des objectifs trimestriel ou mensuels). Ce système cherche à bâtir une relation de long terme avec les clients de sorte que les achats futurs puissent être anticipés par le système de production. Machine Cycle Time Le temps nécessaire à une machine pour réaliser toutes les opérations sur une pièce. Temps de cycle machine Mass Production Système de production développé au début du 20eme siècle par Henry Ford. Le process est séquentiel, les opérations sont séparées. Production en série Material Flow Le flux physique des articles tout au long de la chaine de valeur. Flux matière

- 10. LEXIQUE DU LEAN 10 Material Handling Transfert de matière nécessaire dans l’atelier durant un process de production Manutention Fixed-time, unfixed- quantity conveyance Le système de manutention transfert sur un circuit standard sur des fréquences déterminées. Le volume transporté peut changer. Fréquence fixe – Quantité variable Fixed-quantity, unfixed- time conveyance La quantité est définie, mais la fréquence peut varier. Quantité fixe – Fréquence variable Milk run En fonction des stratégies de distribution ou d’approvisionnement, en liaison avec les règles internes des flux , l’entreprise pourra mettre en oeuvre des tournées systématiques de récolte de composants/matières achetés, ou de distribution de ses produits. Tournée du laitier Mistake-Proofing Méthode qui aide les opérateurs à éviter les erreurs dans leur travail du type prendre de mauvaise pièces, oublier une pièce,… C’est aussi appelé Poka-Yoke, Baba-Yoke ou mistake proofing. Anti erreur Mizusumashi Terme japonais, désignant un opérateur approvisionneur (waterspider), le « Mizusumashi », prépare un chariot de commande à l’opérateur d’assemblage, pour que celui-ci se concentre sur la Valeur Ajoutée. Monument Toute implantation, planning de grande envergure, qui est long à mettre en oeuvre. Muda, Mura, Muri 3 termes qui décrivent des pratiques de gaspillage qui doivent être éliminées. Muda Toute opération qui consomme des ressources mais sans amener de valeur ajoutée. 7 Mudas : • Attente : attente de matériel, de la fin d'un cycle d'une machine, d'une décision • Transport : transport d’information ou de matériel d’une place à l’autre. Tout transport est essentiellement un gaspillage et doit être minimisé car il n'apporte pas de valeur ajoutée pour le client final • Processus excessif : toute action dans le processus de fabrication qui n'est pas requise pour satisfaire le besoin du client. Exemples : utilisation de machines trop précises, ou trop sophistiquées ; temps de processus excessif par rapport à la qualité recherchée. • Stock : ce muda existe si l'usine conserve plus de matière et de composants que le minimum qu'il faut pour réaliser le travail. Le stock génère de la perte d'espace (plus de surface de bâtiments louée à l'année donc plus de frais généraux), des encours de production et des immobilisations financières • Mouvement : ce muda concerne tout mouvement (rotation d'une pièce par exemple) qui ne contribue pas directement à l'ajout de valeur sur le produit fini. Il concerne aussi les mouvements des opérateurs, comme le fait de tendre le bras pour prendre une pièce ou de faire un pas de côté • Non-qualité : la non-qualité génère des pièces défectueuses, nécessitant d'autres actions chronophages (contrôle, retouches, rebut) que le client final ne veut pas payer

- 11. LEXIQUE DU LEAN 11 • Surproduction : produire en flux poussé, donc plus que le besoin et souvent trop tôt par rapport à la demande. Cette forme de gaspillage est la pire, puisqu'elle implique forcément les 6 autres types de gaspillages énumérés ci-dessus pour produire ce surplus. Mura C’est une pratique inutile qui doit être éliminée: Mura signifie ''variable'', irrégularité ou inégalité dans une opération. • Ce concept peut être assimilé à une rivière qui serait gênée dans son écoulement par des obstacles. Pour pallier ces problèmes de débit, on pourrait très bien augmenter la quantité d'eau et ainsi maintenir un débit correct. Cependant cette solution serait coûteuse et il serait moins onéreux de retirer les obstacles de la rivière pour maintenir, voire augmenter le débit de celle-ci. Il en est de même pour la chaîne de production. On préfèrera retirer les obstacles dans la chaîne de production plutôt qu'augmenter les stocks tampons. Muri Muri signifie ''irrationnel'' ou surcharge des équipements ou des opérateurs par un rythme plus élevé, un effort soutenu, et une durée plus longue que ce pour quoi ils ont été conçus. Multi machine Handling Système permettant à un opérateur de travailler sur plus d’une machine. Ceci nécessite de séparer le travail main d’oeuvre du travail machine. Multimachine Working Former les employés au travail et la maintenance de plusieurs types d’équipement. Cela est essentiel pour créer une cellule en « U » où un opérateur peut utiliser plusieurs machines. Multiprocess Handling Système permettant à un opérateur de travailler sur plusieurs process. Ceci nécessite de former les opérateurs à travailler sur plusieurs types de machines. MTBF et MTTR Indicateurs de la fiabilité et de la maintenabilité de l'équipement. Il en existe plusieurs : MTBF = "Mean TIME Between Failure", ou 'Moyenne de Temps de Bon Fonctionnement'' = Temps moyen entre 2 pannes. C'est un indicateur utilisé pour mesurer la performance de la maintenance et la fiabilisation d'un équipement et le MTTR= "Mean Time To Repair", ou ''Moyenne de Temps Total de Réparation'' ou encore temps moyen pour réparer, un second indicateur pour mesurer l'efficacité de la maintenance Nemawashi Terme japonais désignant, dans la culture d'entreprise japonaise, un processus informel permettant de préparer tranquillement un changement important ou un projet en parlant avec les personnes concernées et en essayant d'obtenir leur soutien et leur adhésion. Un bon nemawashi est considéré comme un élément important de tout changement majeur. Nonvalue-Creating Time Une activité qui exige du temps, des ressources ou de l’espace, mais qui n’apporte pas de valeur au produit lui-même. Il se peut que l’activité soit nécessaire dans les conditions actuelles, mais du point de vue du client, elle n’ajoute pas de valeur au produit mais au contraire que des coûts de production. Temps de non-valeur ajoutée

- 12. LEXIQUE DU LEAN 12 Obeya Signifie « grande salle » en japonais. Sont affichés beaucoup de visuels sur les projets en cours. Les personnes restent debout. Le but est de faire avancer rapidement des dossiers en équipe. One-Piece Flow Fabriquer et déplacer une pièce à la fois. Flux unitaire Operation Travaille qui est réalisé sur une pièce par une machine ou une personne. Opération Operational Availability C’est le pourcentage de temps durant lequel la machine fonctionne normalement lorsqu’on en a besoin. Disponibilité opérationnelle Operating Rate C’est le pourcentage d’utilisation de la machine sur une période donnée. Taux d’exploitation Operator Balance Chart (OBC) C’est un outil graphique permettant la distribution du travail pour des process à plusieurs opérations et plusieurs opérateurs et ce en relation avec le Takt-Time. Tableau d’équilibrage opérateurs Operator cycle time Le temps nécessaire à un opérateur pour réaliser toutes les opérations sur un poste avant de les répéter. Mesurée par chronométrage. Temps de cycle opérateur Overall Equipment Effectiveness (OEE) Indicateur destiné à suivre le taux d'utilisation de machines. TRS = Temps utile / Temps requis Le temps utile étant le temps où la machine produit des pièces bonnes à sa cadence normale (nombre de pièces bonnes * temps de cycle sec de la machine). C'est une mesure de l'efficacité d'une ligne de production. Il existe d'autres indicateurs comme le TRG : Taux de rendement global. Le TRS décompose et met en évidence les pertes de production en différentes catégories sur lesquelles un plan d'action est mis en place. Ainsi, on retrouve trois taux dans le calcul théorique du TRS : le taux de disponibilité (notamment influencé par les pannes et les changements d'outils) le taux de performance (notamment influencé par les micro-arrêts et les baisses de cadences) le taux de qualité (notamment influencé par les défauts et les pertes aux redémarrages) Le TRS correspond à la multiplication de ces trois taux. Chacun des trois taux étant compris entre 0 et 100%, le TRS doit donc être compris entre 0 et 100%. Plus un indice de TRS est proche de 100%, meilleure est l'efficacité de la ligne. Pratiquement, le TRS est souvent calculé comme le rapport entre le nombre de pièces bonnes produites pendant une certaine période et le nombre de pièces théoriquement produites durant la même période. Taux de rendement synthétique (TRS)

- 13. LEXIQUE DU LEAN 13 Overproduction Produire plus, plus tôt ou plus vite que ce qui est requis par le processus suivant. Surproduction Paced Withdrawal La pratique de relever les informations de production et de retirer les produits terminés à une cadence rapprochée et fixe. Ceci évite la surproduction et alerte le responsable en cas de problème. Récupération cadencée Pacemaker Process Tout process le long de la chaine de valeur qui cadence l’ensemble. Ce cadenceur est en général prêt du client en fin de chaine de valeur. (il ne faut pas le confondre avec le goulet qui lui retreint le flux à cause d’un manque de capacité) Cadenceur Pack-Out-Quantity La quantité d’articles qu’un client (interne ou externe) veut d’emballés dans un conteneur pour le transport et l’expédition. Une palette de produits peut contenir plusieurs conteneurs. Conteneur d’expédition Perfection Quand un process produit de la valeur pure, comme voulue par le client, sans tout type de rebuts Perfection Pitch Le temps nécessaire dans une zone de production pour réaliser un conteneur de produit. La formule de calcul est : Rythme de production X Conteneur d’Expédition = Fréquence Par exemple, si le Rythme de Production (temps disponible par jour divisé par la demande client journalière) est de 1 minute et le Conteneur d’expédition est de 20 pièces, la Fréquence est de 20 minutes. Fréquence PDCA Plan Do Check Act Cycle amelioration: • 1. Planifier, • 2. Dérouler les actions, • 3. Contrôler les résultats et • 4.Assurer le maintien à niveau et amélioration continue. Aussi connu sous le nom de roue de Deming. Plan For Every Part (PFEP) Un plan détaillé pour chaque pièce utilisée dans le processus de fabrication indiquant tout ce qui sert à gérer ce process sans erreur et sans perte. Un plan va inclure la référence article, ses dimensions, la quantité consommée par jour, la fréquence de commande, le fournisseur, la quantité du Conteneur d’expédition, le temps de transfert depuis chez le fournisseur, la taille et le poids des conteneurs, et toute autre information importante. Description pour chaque pièce

- 14. LEXIQUE DU LEAN 14 Plan For Every Person Un planning de formation et de développement pour les employés indiquant les compétences nécessaires et les compétences atteintes. Point-of-Use-Storage Stockage des pièces et des matériaux de production le plus près possible de l’opération qui l’utilise. Poka-Yoke Le Poka-Yoke est un système permettant d’éviter les erreurs involontaires humaines. Il met en place des détrompeurs, des codes couleurs, …. Le Poka-Yoke est employé dans l’application de l’autonomation (ou Jidoka), il permet d’éviter les productions défectueuses et tous les gaspillages associés. Détrompeur Policy Deployment Un outil de management, utilisant un tableau de bord par service qui va définir pour toutes les fonctions les objectifs stratégiques. Le plan précise les objectifs, les actions, les délais, les responsabilités et les valeurs relevées et à atteindre. Preventive Maintenance Une des bases de la TPM qui est basée sur le contrôle régulier et planifié par le personnel pour diminuer les arrêts et augmenter la durée de vie des équipements. Dans le Lean, les opérateurs ont des tâches journalières de maintenance préventive (contrôle du niveau de lubrifiant, état des filtres, …) Maintenance préventive Process Une série d’opérations individuelles qui doivent se dérouler dans une séquence définie, pour réaliser un plan, compléter une commande ou produire une pièce. Process capacity sheet Tableau utilisé pour calculer la capacité de chaque machine dans un ensemble de process afin de trouver la capacité réelle et d’identifier et d’éliminer les goulets. Process Village Un groupement d’activité par type plutôt que dans la séquence nécessaire pour réaliser le produit. Processing Time Le temps durant lequel un produit est transformé. Ce temps est plus petit que le délai de production. Temps de process Product Family Un groupe de produit utilisant des process et des équipements identique lors de leur process de fabrication. Dans la démarche LEA N, c’est l’unité d’analyse pour la cartographie VSM. Famille de produits Product Family Matrix C’est u tableau permettant d’identifier les familles de produits. Sur les colonnes, sont indiqués les équipements et sur les lignes les produits. Matrice de famille de produits Production Analysis Board Un tableau situé près de la production et indiquant les performances actuelles comparées aux performances planifiées. Tableau d’analyse de production

- 15. LEXIQUE DU LEAN 15 Production Control Tâche de contrôle et de cadencement de la production pour que le flux de production soit lissé et en phase avec les besoins du client. Le service de contrôle peut accélérer ou ralentir la production. Production Lead Time Le temps nécessaire à un produit pour être réalisé tout au long du process. Pour un produit fini cela va de la réception de la matière première jusqu’à la livraison. (temps de stockage compris) Délai de production Production Preparation Process (3P) Processus de préparation de la production qui est mis en place lors de la création d’un nouveau produit afin d’améliorer la productivité d’une chaîne de production en minimisant les investissements et les gaspillages en temps, matériel et fonds. Production Smoothing Niveler le type et la quantité de pièces produites sur une période fixe. Ceci permet à la production de coller efficacement à la demande client tout en évitant le travail en lots importants, réduisant de ce fait le poids des stocks, les coûts des immobilisations, les ressources humaines et le délai de fabrication. Pull Production Le « Flux Tiré » (par opposition au « Flux poussé » mis en oeuvre dans le MRP) est un moyen d’atteindre l’objectif du Juste-à- Temps. Son application est fondée sur quelques principes de base : seul le besoin Aval provoque la quantité à produire de l’atelier Amont, Le flux interne et externe est décomposé en relations « client/fournisseur », des paramètres simples et une formule de calcul formalisent par produit chaque relation « client/fournisseur ». Production tirée Supermarket Pull System Chaque process a un magasin « un supermarché » qui stocke des produits. Chaque process recomplète ces articles. Système tiré par supermarché Sequentiel Pull System Ce système doit être utilisé lorsqu’il y a beaucoup de références en stock. Le département planification doit donner la bonne quantité et le bon mixte de produits à faire. Chaque poste produit ce qui lui est demandé par le poste aval dans la séquence définie. Mixed Supermarket and Sequential Pull System C’est l’utilisation des 2 systèmes précédents. C’est utilisé lorsque la règle des 80/20 peut s’appliquer. Les 20% sont avec la méthode Supermarket et les 80% avec la méthode Sequential. Push Production C'est la fabrication ou la mise à disposition de produits en fonction d'un programme. Celui-ci peut être défini par exemple à partir de prévisions de commandes. Le flux poussé est généralement associé à des lots de taille importante sans considération pour la taille de lot des autres processus. Production poussée Quality Control Circle Un petit groupe d’opérateur avec leur responsable qui identifie collectivement des problèmes dans leur atelier, les analysent et amènent des solutions. Quality Function Deployment (QFP) Un système de développement de produit intégrant des équipes transversales afin de développer le produit selon « les besoins du client » tout en ayant un consensus final.

- 16. LEXIQUE DU LEAN 16 Red Tagging Etiqueter des produits inutiles devant être débarrassé du poste de travail ou du bureau lors d’une démarche 5S. Resident Engineer Un ingénieur d’un fournisseur qui travaille avec les ingénieurs internes pour le développement d’un projet ou la résolution de problèmes. Reuseable Knowledge La valeur crée par le process de développement produit par la méthode lean. On doit essayer de réappliquer toute connaissance apprise, sur de nouveaux projets. Right-Sized Tools Equipement pouvant produire le besoin, ayant une forte capabilité, facile à entretenir, rapide à reconfigurer, facile à déplacer et prévu d’être installé pour les petites augmentations de capacité. Ceci en ne pesant pas sur le capital et en gardant la linéarité du travail (pas de montée en à coup) Safety Stock Stock de de produits permettant de se protéger contre les aléas de production. A ne pas confondre avec le stock tampon, qui lui permet de se protéger contre une augmentation brutale de la demande. Stock de sécurité Sensei Mot japonais pour « maître », décrit une maîtrise de la connaissance Lean acquise au cours de nombreuses années dans la transformation du Gemba. Sequential Pull Ce système doit être utilisé lorsqu’il y a beaucoup de références en stock. Le département planification doit donner la bonne quantité et le bon mixte de produits à faire. Chaque poste produit ce qui lui est demandé par le poste aval dans la séquence définie. Set-Based Concurent Engineering Une approche de l’étude des produits et services dans avec laquelle les développeurs considèrent un ensemble d’idées plutôt que des idées séparées. Setup réduction Le process de réduction du temps de changement de série. Les 6 basiques sont : • Mesurer le temps total de changement de série à l’état actuel • Identifier les opérations interne et externes, calculés les temps individuels • Transformer le plus possible d’opérations internes en opérations externes • Réduire le temps des opérations internes restantes • Réduire le temps des opérations externes • Standardiser la nouvelle procédure Réduction du temps de changement de série

- 17. LEXIQUE DU LEAN 17 Seven Wastes Les 7 gaspillages : • Surproduction • Attente • Transport • Processus excessif • Stock • Déplacement • Non qualité Shojinka Equipe de main d’oeuvre flexible qui a la capacité de s’ajuster en fonction de la production quel que soit le nombre de personne et le changement de la demande. Shoninka Economie de main d’oeuvre par l’amélioration des procédures de travail, des machines. Shoryokuka Economie de travail en faisant des améliorations de travail manuel pat l’ajout de petites machines ou de dispositifs pour aider. Shusa Un chef de projet Single Minute Exchange of Die (SMED) Changement de série en moins de 10 minutes. Le SMED est une méthode, développée dans le groupe Toyota par Mr Shigeo Shingo, et utilisée pour analyser et améliorer le temps perdu de changement de série. C’est un outil fondamental du Lean pour accroître la flexibilité d’un entreprise en réduisant la taille des lots et ainsi réduire les stocks, donc le Lead Time (temps d’écoulement). Single-Piece-Flow Fabriquer et déplacer une pièce à la fois. Flux unitaire Six Sigma Six Sigma ou 6 Sigma est une marque déposée de Motorola dans les années 80 désignant une méthode structurée de management visant à une amélioration de la qualité et de l'efficacité des processus. La méthode Six Sigma a d’abord été appliquée à des procédés industriels avant d’être élargie à tous types de processus, notamment administratifs, logistiques, commerciaux et d'économie d'énergie. En statistiques, la lettre grecque sigma σ désigne l'écart type. « Six Sigma » signifie donc « six fois l'écart type ». La méthode Six Sigma se base sur une démarche fondée à la fois sur la voix du client (enquêtes, etc.) et sur des données mesurables (par indicateurs) et fiables. Cette méthode est utilisée dans des démarches de réduction de la variabilité dans les processus de production (ou autre) et au niveau des produits et vise ainsi à améliorer la qualité globale du produit et des services. C’est une Méthode (le DMAIC) avec différents outils (capacités, diagrammes d'Ishikawa, cartographie détaillée des processus, tests d'hypothèses (ANOVA, χ², tests de variances, …), plans d'expérience, AMDEC, … Pour se concentrer sur le client Pour s’améliorer Fortement et en continu Pour impliquer les gens

- 18. LEXIQUE DU LEAN 18 C’est une Méthodologie pour : Eliminer les Défauts Réduire les Variations de Processus Eliminer les causes de Variations et de Défauts Le DMAIC : Définir ce qui est important - pour les clients, les résultats financiers et les employés Mesurer comment on y arrive aujourd’hui - pour mieux définir les objectifs d’amélioration Analyser les problèmes - Identifier les causes origines Improve - Améliorer en résolvant les problèmes - Prévenir ou détecter les causes origines Contrôler pour garantir les performances. Spaghetti Chart Dessin permettant de suivre sur un temps donné toutes les distances parcourues par une personne. Grace à ce diagramme il est possible de voir les gaspillages de mouvement et de transport et de simplifier les flux. Diagramme Spaghetti Standardized Work Etablir des procédures précises pour toutes les opérations basées sur ces 3 points : Le Takt-Time qui et le temps nécessaire pour faire un produit pour correspondre à la demande client La séquence de travail précise avec laquelle l’opérateur va réaliser les tâches dans le Takt-Time Le stock standard, en unité machine, nécessaire pour garder les opérations lissées. Définit le meilleur moyen, le plus facile et le plus sûr pour exécuter une tâche : • Préserve le savoir faire • Assure qualité, coût, délai, et sécurité • Permet d’évaluer l'exécution des tâches déléguées • Permet la maîtrise de la variabilité • Rend évident les liens de cause à effets Constitue la référence, la base pour : • la formation • l’audit ou le diagnostic • le maintien à niveau • l’amélioration Le Standard doit être simple, clair et évident pour faciliter, voire garantir son application. Travail standardisé Process capacity sheet Tableau utilisé pour calculer la capacité de chaque machine dans un ensemble de process afin de trouver la capacité réelle et d’identifier et d’éliminer les goulets. Standardized Work Ce document indique la combinaison du temps de travail manuel, du temps de déplacement, et du temps machine pour chaque

- 19. LEXIQUE DU LEAN 19 Combination Table opérateur dans la séquence de production Standardized Work Chart Cette cartographie montre les déplacements des opérateurs, l’emplacement des produits en relation avec les machines et ce sur toute l’implantation. Strategy Deployment Un outil de management, utilisant un tableau de bord par service qui va définir pour toutes les fonctions les objectifs stratégiques. Le plan précise les objectifs, les actions, les délais, les responsabilités et les valeurs relevées et à atteindre. Supermarket Un emplacement où un stock standard est défini pour livrer la production à l’aval. Supermarché SWOT Outil utilisé par une entreprise pour réaliser un diagnostic externe, qui identifie les opportunités et les menaces présentes dans l'environnement suivi d’un diagnostic interne, qui identifie les forces et les faiblesses du domaine d'activité stratégique. Outil fondamental pour un Lean Manager et le Comité de Direction. Strengths (Forces) Weaknesses (Faiblesses) Opportunities (Opportunités) Threats (Menaces) Takt Image Takt Time Le « Takt time » est une référence de temps pour produire une pièce ou un produit fini /jour. Ainsi, si chaque produit sort suivant un intervalle de temps égal au temps de takt, le flux est synchronisé avec la demande client. Target Cost Le coût de développement et de production d’un produit qui ne doit pas être dépassé si on veut que le client soit satisfait. Coût cible Team Leader Animateur d’une équipe de 5 à 8 personnes. Il anime la politique d’amélioration, la qualité et la maintenance préventive. Theory of Contraints (TOC) L’amélioration des profits se fait par la gestion des contraintes. Le flux sera amélioré en gérants celles-ci. Three Ms Ce sont les Muda, Mura et Muri Three Ps Production Preparation Process Processus de préparation de la production qui est mis en place lors de la création d’un nouveau produit afin d’améliorer la productivité d’une chaîne de production en minimisant les investissements et les gaspillages en temps, matériel et fonds. Throughput Time Le temps nécessaire à un produit pour être réalisé tout au long du process. Pour un produit fini cela va de la réception de la matière première jusqu’à la livraison. (temps de stockage compris)

- 20. LEXIQUE DU LEAN 20 Délai de production Total Productive Maintenance (TPM) Le Total Productive Maintenance (TPM) , né au Japon en 1971, a pour philosophie de traiter l’ensemble des aspects de la maintenance en y associant tout le monde. Son objectif est de maintenir en bon état et d’assurer la maintenance en pénalisant le moins possible la production, il tente d’améliorer le rendement des machines par une démarche proactive. Dans le système TPM, il est défini les 16 pertes qui empêchent le rendement de la production : 1. Pannes 2. Changement de série et réglage 3. Changement d’outils usés ou consommables 4. Démarrage 5. Réduction de vitesse 6. Micro-arrêts 7. Rejets et rebuts 8. Maintenance planifiée 9. Attente 10. Mouvement d’opérateur 11. Non-équilibrage 12. Manque d’autonomation 13. Mesures et réglages pour la qualité 14. Energie 15. Matières 16. Outils Total Quality Control (TQC) C’est la politique qui consiste à améliorer la qualité à tous les niveaux et non pas seulement en production. Total Quality Control (TQC) C’est la politique qui consiste à améliorer la qualité à tous les niveaux et non pas seulement en production. Toyota Production System (TPS) Le Toyota Production System (TPS) est la méthode générale employée en fabrication et logistique chez le constructeur automobile Toyota, y compris pour les rapports avec les fournisseurs et les clients. Cette méthode développée par M. Toyota père et fils, aidés par Taïchi Ohno et Shigeo Shingo, regroupe plusieurs concepts : Juste-à-Temps, Kanban, Kaizen, … Le Toyota Production System (TPS) a été copié. Il est en particulier à l’origine du Lean manufacturing, de la Production au Plus Juste (PPJ) ou de la méthode « Demand Flow Technology » (DFT). Les 14 principes : 1. Fondez vos décisions sur des objectifs à long terme, même au détriment des objectifs financiers à court terme 2. Organisez les processus en flux pièce à pièce pour mettre à jour les problèmes

- 21. LEXIQUE DU LEAN 21 3. Utilisez les systèmes tirés pour éviter la surproduction 4. Lissez la production 5. Créez une culture de résolution immédiate de problèmes 6. La standardisation des tâches est le fondement de l’amélioration continue 7. Utilisez le contrôle visuel afin qu’aucun défaut ne soit caché 8. Utilisez uniquement des technologies fiables, longuement éprouvées 9. Formez des responsables qui connaissent parfaitement le travail 10. Forme des individus et des équipes exceptionnels qui appliquent la philosophie de votre entreprise 11. Respecter votre réseau de partenaires e de fournisseurs en les encourageant et en les aidant à progresser 12. Allez sur le terrain pour bien comprendre la situation 13. Décidez prenant le temps nécessaire, par consensus, en examinant en détail toutes les options 14. Devenez une entreprise apprenante grâce à la réflexion systématique et à l’amélioration continu. Le TPS est souvent représenté par la maison TOYOTA. Les fondations : La stabilité La base : Le lissage – La standardisation – L’amélioration continue Le premier pilier : Le juste à temps : Flux continu – Takt-time – Système tiré Le deuxième pilier : L’autonomation : Stop et notification d’anomalies – Séparation du travail main d’oeuvre du travail machine Le toit : Le but : La plus meilleure qualité – Le plus bas prix – Le délai le plus court Trade-off-Curves Décrit les limites de performance qu’il est possible d’atteindre en utilisant une approche simple par le dessin. True North Tsurube System Une méthode pour maintenir un flux entre des process découplés. Il utilise un système FIFO pour maintenir une quantité standard de pièces entrant et sortant du système. Useable Knowledge La valeur crée par le process de développement produit par la méthode lean. On doit essayer de réappliquer toute connaissance apprise, sur de nouveaux projets. Value C’est la valeur inhérente d’un produit définie par le client et qui correspond au prix de vente et prix de marché. Value Creating Toute activité de transformation de la matière ou de l'information qui a de la valeur du point de vue du client, qui répond à ses exigences. Une étape de valeur ajoutée est une étape qui enrichit le produit et le rapproche du stade final où il peut être "consommé". Non Value Creating Toute activité de transformation de la matière ou de l’information qui n’apporte pas de valeur du point de vue du client. Value-Creating Time Le temps de transformation du produit qui ajoute de la valeur ajoutée dans l’optique du client. Temps de création de valeur

- 22. LEXIQUE DU LEAN 22 Value Stream Toutes les actions, incluant la création et le non création de valeur nécessaires pour amener le produit de sa conception à son lancement, et de la commande à la livraison. Chaine de valeur Value-Stream Manager Une personne responsable de la chaine de valeur. C’est le chef de projet. Value-Stream Mapping (VSM) La Value Stream Mapping ou Cartographie des Flux de Valeur est un outil de description des flux utilisant une signalétique standard partagée par la majorité des acteurs. C’est un outil de communication s’intégrant parfaitement dans une démarche d’amélioration continue. Il met en évidence les points à améliorer, en conséquence les chantiers à mener. En général, on construit deux VSM. L’une décrivant la situation actuelle, l’autre décrivant la situation future : l’objectif visé par les chantiers d’amélioration. Visual Management Un outil de base permettant de visualiser les résultats, le rangement, les règles par l'intermédiaire de couleurs, pictogrammes, dessins, photos… complémentaire au 5S et à la standardisation. Management visuel VMEA L’Analyses des Modes de Variation et de leurs Effets, ou VMEA, est une étude systématique des causes de Variabilité d’un Processus et des moyens de les prévenir. Le VMEA est sans doute l’outil le plus important de la Phase “Analyser”. Toutes les activités qui précèdent aboutissent au VMEA. L’essentiel de la suite en dépend. Les outils Six Sigma sont surtout puissants lorsqu’on les utilise dans leur complémentarité. Le VMEA est la plaque tournante ou le “pivot” du projet. Les projets DMAIC réussis incluent, presque tous, une analyse VMEA bien conduite. Elle met en évidence les points qui demandent votre attention, même certains que vous ne soupçonniez pas. Le gain de temps et d’énergie peut être considérable ! Waste Toute activité qui consomme des ressources mais n’apporte pas de valeur pour le client. Les 7 muda : 1. Attente : attente de matériel, de la fin d'un cycle d'une machine, d'une décision 2. Transport : transport d’information ou de matériel d’une place à l’autre. Tout transport est essentiellement un gaspillage et doit être minimisé car il n'apporte pas de valeur ajoutée pour le client final 3. Processus excessif : toute action dans le processus de fabrication qui n'est pas requise pour satisfaire le besoin du client. Exemples : utilisation de machines trop précises, ou trop sophistiquées ; temps de processus excessif par rapport à la qualité recherchée. 4. Stock : ce muda existe si l'usine conserve plus de matière et de composants que le minimum qu'il faut pour réaliser le travail. Le stock génère de la perte d'espace (plus de surface de bâtiments louée à l'année donc plus de frais généraux), des encours de production et des immobilisations financières 5. Mouvement : ce muda concerne tout mouvement (rotation d'une pièce par exemple) qui ne contribue pas

- 23. LEXIQUE DU LEAN 23 directement à l'ajout de valeur sur le produit fini. Il concerne aussi les mouvements des opérateurs, comme le fait de tendre le bras pour prendre une pièce ou de faire un pas de côté 6. Non-qualité : la non-qualité génère des pièces défectueuses, nécessitant d'autres actions chronophages (contrôle, retouches, rebut) que le client final ne veut pas payer 7. Surproduction : produire en flux poussé, donc plus que le besoin et souvent trop tôt par rapport à la demande. Cette forme de gaspillage est la pire, puisqu'elle implique forcément les 6 autres types de gaspillages énumérés ci-dessus pour produire ce surplus. Gaspillage Waterspider Transfert de matière nécessaire dans l’atelier durant un process de production Manutention Work Actions de l’homme impliquées dans la production. Ce peut être des actions de création de valeur, des activités d’incidents et qui ne créent pas de valeur (serrer une pièce de fixation) ou de gaspillage (déplacement pour aller chercher un outil) Travail Work Element Les étapes nécessaires pour terminer un cycle sur un poste de travail. C’est la plus petite opération qui peut être séparée. Work-in-Process (WIP) Produits non terminés en stock durant le process de fabrication. En Cours Yamazumi Board Terme japonais pour pile (utilisé dans le Tableau d’équilibrage des opérateurs) Yokoten Un terme japonais pour déployer un concept, des idées, de manière horizontale dans l’entreprise.